Visninger: 0 Forfatter: Nettstedredaktør Publiseringstid: 31-12-2025 Opprinnelse: nettsted

Dette dokumentet definerer de tekniske minimumskravene for design, konstruksjon og fuktkontroll av armerte betongbaser beregnet på å motta GODER® prefabrikkert syntetisk atletisk banesystem.

Overholdelse av disse kravene er en forutsetning for:

Gyldigheten av Huadongtrack-produktgarantien for GODER®-systemet; og

Oppnå ytelsen spesifisert i World Athletics for syntetiske friidrettsbaner.

Disse kravene gjelder for:

· 400 m standard løpebaner og oppvarmingsbaner;

· Oppkjøringer, arrangementsområder og hjelpesoner hvor GODER®-systemet skal installeres.

Konstruer og konstruer betongbunn, undergrunn og dreneringssystem i henhold til dette dokumentet og prosjekttegningene.

Gi alle testresultater og as-built informasjon til klienten og til Huadongtrack / Track Installer.

Inspiser basen visuelt og utfør enkle tester før installasjon.

Bekreft skriftlig om basen er akseptabel eller beskriv eventuelle utbedringstiltak som kreves.

Sørg for at disse kravene er inkludert i anleggsspesifikasjonene og kontraktene.

Koordiner eventuelle designvariasjoner med Huadongtrack før bygging.

Betongbasen skal designes og utføres i samsvar med relevante nasjonale standarder og, der det er aktuelt:

· World Athletics – Manual for friidrettsanlegg (siste utgave)

· EN 14877:2013 – Syntetiske overflater for utendørs idrettsområder

· God ingeniørpraksis for betongplater på helling i tropiske forhold, mye nedbør og høye grunnvannsforhold.

Armert betongplate på forberedt og komprimert underlag, egnet for full liming med et polyuretanlim og GODER® prefabrikkerte gummibaneruller.

Nominell konstruksjonstykkelse: 100–125 mm, med mindre annet er spesifisert av konstruksjonsdesignet.

Tykkelsen skal være konsistent og tilstrekkelig til å bære alle konstruksjonsbelastninger uten for store sprekker eller setninger.

Minimum karakteristisk trykkstyrke: C25/30 (eller ≥ 25 MPa ved 28 dager).

Maksimalt vann-sementforhold: 0,55.

Luftinnblanding og tilsetninger skal brukes etter behov for å oppnå bearbeidbarhet og holdbarhet i det lokale klimaet.

Sveiset trådnett (f.eks. BRC A8 eller tilsvarende) eller armeringsjern i henhold til konstruksjonsdesign.

Armering plassert i den øvre tredjedelen av platetykkelsen, med tilstrekkelig dekke (typisk 30–40 mm).

Riktige runder, forankring og støtter skal skaffes for å minimere oppsprekking og unngå forskyvning under støping.

Kompakt pukk eller gruslag med tilstrekkelig tykkelse i henhold til design (vanligvis minimum 150–200 mm).

Komprimering til minst 95 % Modified Proctor eller tilsvarende.

Underlag skal prøverulles for å identifisere og utbedre myke flekker.

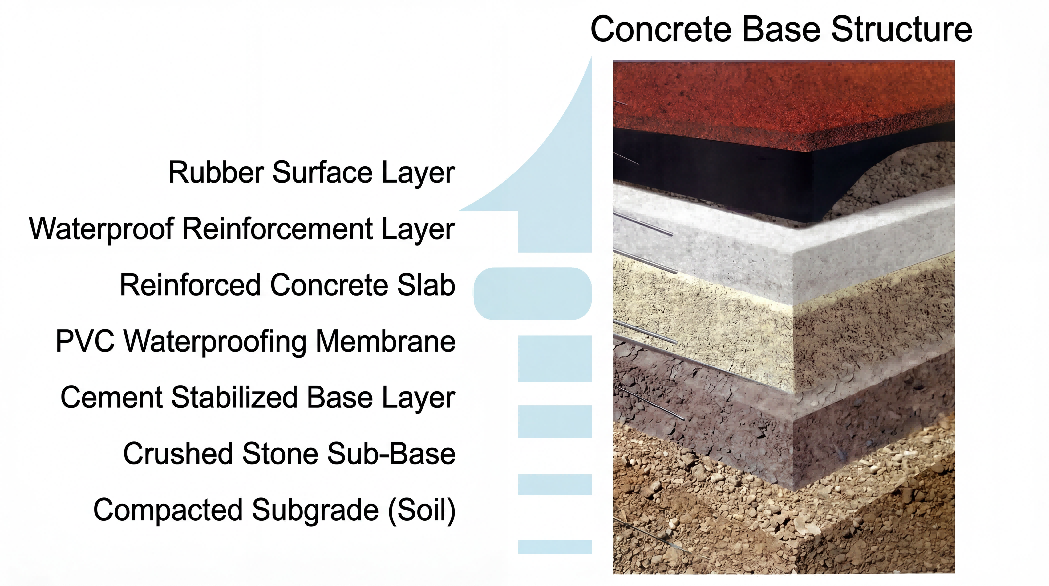

Hvor ikke annet er spesifisert av den strukturelle utformingen, kan en typisk grunnoppbygging som er egnet for GODER®-systemet omfatte:

Eksisterende jord komprimert og prøverullet for å oppnå et fast, jevnt bærelag, fritt for bløte flekker og organisk materiale.

Minimum 300 mm tykt lag av gradert pukk (nominell størrelse 20–40 mm), plassert og komprimert i ett eller flere lag.

Komprimering med 10–12 t vals, med minst 5–8 passeringer med en hastighet på ca. 25–30 m/min, for å oppnå nødvendig tetthet (≥ 95 % Modifisert Proctor eller tilsvarende).

Ca. 100 mm tykt lag av sementstabilisert steinpulver (eller lignende materiale), med sementinnhold rundt 6 masseprosent, blandet jevnt på stedet med mekanisk blandeutstyr.

Komprimering med 10–15 t rulle for å oppnå en tetthet på minst 95 %, tykkelsestoleranse innenfor ± 5 %, og en fast, stabil overflate uten løse, myke eller bikakeformede områder.

Det stabiliserte laget skal herdes i 2–3 dager før betonglegging.

En høykvalitets PVC/HDPE vanntettingsmembran kan installeres over det stabiliserte laget for å gi ekstra beskyttelse mot stigende fuktighet og for å forbedre langtidsstabiliteten til systemet.

Membranen skal ha fullt tette skjøter og monteres strengt i henhold til produsentens anvisninger.

Minimum 120 mm tykk C25/30 (eller høyere) armert betongplate, designet og detaljert i henhold til dette dokumentet og prosjektkonstruksjonstegninger.

Merk: De nøyaktige lagtykkelsene og materialene skal bekreftes av konstruksjonsingeniøren og kan justeres for å passe lokale jordforhold og belastningskrav.

Betongblandingsdesign skal utføres av godkjent laboratorium i henhold til relevante betongstandarder.

Aggregater skal være rene, harde og holdbare, med slaminnhold som ikke overstiger:

Sand: maks. 3 vekt-%;

Grovt tilslag: maks. 1 masseprosent.

Bruk av sement med lavt krymping, redusert vann-sement-forhold, optimalisert gradering av tilslag og passende vannreduserende tilsetninger anbefales sterkt for å minimere sprekker i tidlig alder.

Typiske fallverdier (for pumpet betong) kan være:

Ved utslipp av blandingsanlegg: 18–22 cm;

På stedet under plassering: 14–16 cm, justert for omgivelsestemperatur og transporttid.

Doseringsutstyr skal kalibreres regelmessig; aggregatfuktighetsinnholdet skal måles ofte og blandingsvanndosen justeres for å opprettholde et konsistent vann-sementforhold.

Kvalitetskontroll på stedet skal omfatte slumptester, trykkstyrketerninger og visuelle kontroller for segregering og blødning.

Overflaten skal være tett og lukket, med treflottering eller lett kostfinish, fri for laitance, støv og løse partikler.

Power-sparkelspeil eller altfor glatte overflater er ikke akseptable, da de reduserer limbindingen.

Ingen herdemasser, tetningsmidler, maling eller asfaltgrunning skal forbli på overflaten beregnet for liming.

Hvis slike produkter brukes, må de fjernes fullstendig med mekaniske midler (sprengning eller sliping) før sporinstallasjon, avslørende lyd, ren betong.

Tverrfall og langsgående stigninger skal sikre rask overflatedrenering uten stående vann på betongen eller på ferdig bane.

Typiske anbefalte bakker:

Rette kjørefelt: 0,5–0,8 % tverrfall.

Kurver og omliggende områder: opptil 1,0 % , jevn og uten brå endringer.

Endelige bakker skal være i samsvar med godkjente utsettingstegninger og World Athletics retningslinjer.

Ved testing med 3 m rettkant skal avviket ikke overstige:

· ± 6 mm under rettekanten i enhver posisjon;

· Lokale ujevnheter ikke større enn 3 mm over 1 m.

Høye flekker skal rettes opp ved sliping; lave flekker skal fylles med kompatible sementholdige utjevningsmasser for å møte disse toleransene.

Nivåendringer mellom bane, innmark, sandgroper, kantstein og tilstøtende fortau skal være jevne og trinnfrie.

Brå kanter eller trinn som kan skade de prefabrikkerte rullene eller skape en sikkerhetsrisiko er ikke tillatt.

Fellesplasseringer skal planlegges for å minimere refleksjon gjennom sporflaten (f.eks. på linje med kjørefeltlinjer der det er praktisk mulig i stedet for på tvers av banene).

Konstruksjonsskjøter skal utformes firkantet, kile etter behov og godt støttet.

Kalde skjøter må gjøres skikkelig ru og rengjøres for å sikre god binding mellom hellingene.

Ekspansjons- og bevegelsesfuger skal leveres i omkrets, rundt konstruksjoner og ved andre kritiske grensesnitt i henhold til konstruksjonsdesign.

Skjøter skal fylles med fleksible, ikke-bituminøse fugemasser som er kompatible med polyuretanlimet og skinnesystemet.

Overflaten på leddene må være i flukt; fugemasse skal ikke forurense tilstøtende betongoverflater.

Hvis det brukes sagkuttede skjøter, skal dybden typisk være ca. en tredjedel av platetykkelsen, med avstand bestemt av konstruksjonsdesign.

Skjøter er ment å kontrollere sprekker; deres plasseringer skal koordineres med sporoppsettet så langt det er praktisk mulig.

Alle synlige sprekker skal vurderes før sporinstallasjon.

Aktive sprekker eller sprekker bredere enn 0,3–0,5 mm skal freses, rengjøres og fylles med passende strukturelle reparasjonsmaterialer (f.eks. epoksymørtel eller høyfast reparasjonsmørtel).

Tilfeldig, ukontrollert sprekkdannelse er ikke akseptabelt; områder med omfattende eller ustabile sprekker kan kreve utskifting av plate.

På steder med mye nedbør og/eller høye grunnvannsnivåer (f.eks. kysttropiske områder), er spesielle tiltak avgjørende for å forhindre at fuktighet og damptrykk løfter banen eller forårsaker blemmer og avbindinger.

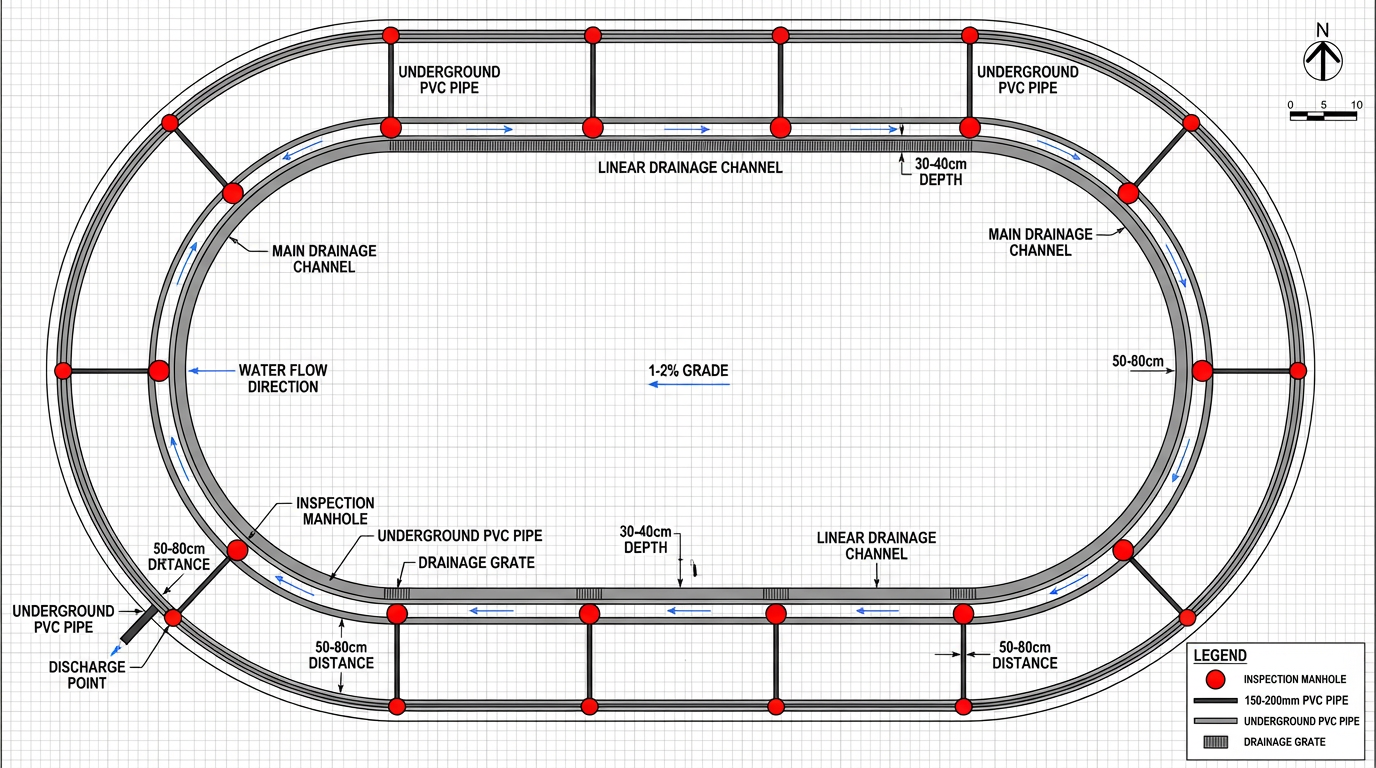

Perimetersluk og innvendige underjordiske sluk skal leveres som vist på de sivile tegningene, med tilstrekkelig kapasitet til å senke vannstanden under platen og til å avskjære vannføring på siden.

Underjordiske sluk (f.eks. perforerte rør eller stripesluk som 100 mm × 40 mm avløpslister på ca. 5 m senter) skal omgis av frittrennende tilslag og pakkes inn med filtergeotekstil for å hindre tilstopping.

Et kapillært bruddlag (ren sand eller fin grus, tykkelse ca. 50 mm) kan legges rett under platen for å hindre kapillærstigning.

Der designet inkluderer en geomembran eller vanntettingsplate:

Den skal installeres på en jevn, komprimert understell fri for skarpe gjenstander;

Skjøter skal være fullstendig teipet eller sveiset;

Membranen skal beskyttes med sand eller fint tilslagslag over (typisk 50 mm) før betongplassering.

Eventuelle gjennomføringer (avløpsrør, søyler etc.) skal tettes vanntett.

Ferdige nivåer rundt banen skal skråne bort fra hellen slik at overvann ledes til sluk, ikke mot.3 Overvannshåndtering

Ferdige nivåer rundt sporet skal falle bort fra hellen slik at overvann ledes til sluk, ikke mot sporet.

Ingen plantearealer eller jordbanker skal være høyere enn sporkanten i umiddelbar nærhet, for å unngå å vaske jord på overflaten.

Dreneringsdesignet skal ta sikte på å sikre at det ikke eksisterer hydrostatisk vanntrykk under betongplaten.

Stående vann i grøfter, hulrom under dekke eller tilstøtende grøfter skal til enhver tid holdes under undersiden av helleren.

Betongoverflater skal være fuktig herdet (f.eks. vannspray, våt burlap, herdetepper) for å kontrollere krymping og sikre tilstrekkelig styrke og holdbarhet.

Det anbefales en minimum våtherdeperiode på 10 dager etter utlegging, hvoretter platen skal få tørke før installasjon av løpebane.

Før montering av prefabrikkerte spor skal betongen være minst 28 dager gammel , og gjerne eldre avhengig av klima og tørkeforhold.

Basen må være ren, solid og tørr, fri for:

Støv, laitance og løse partikler;

Olje, fett, drivstoff, bitumen, slippmidler eller andre forurensninger;

Maling, merker, lim eller andre fremmede belegg.

Hvis den er forurenset, skal overflaten rengjøres mekanisk (sprengning eller sliping) inntil forsvarlig betong er eksponert.

Skader forårsaket av andre handler (kutt, slag, flis) skal repareres før overlevering.

Hellen skal ikke brukes som generell adkomstvei for tunge kjøretøy uten tilstrekkelig beskyttelse.

Med mindre annet er avtalt Huadongtrack , betongoverflaten skal forberedes som følger før påføring av polyuretanlimet:

Bruk høytrykksvannstråle eller andre egnede mekaniske midler for å fjerne laitance, svake overflatelag, støv og forurensninger, og etterlater en solid, lett strukturert betongoverflate.

Der utblomstring eller sterk overflatealkalinitet er tydelig, kan overflaten behandles med en fortynnet syrevask (f.eks. ca. 8 % saltsyreløsning), påføres jevnt for å nøytralisere alkalitet og lett etse overflaten.

Etter etsing skal overflaten skylles grundig med rent vann for å fjerne alle rester og la den tørke helt før du fortsetter.

Bruk av kjemisk etsing må være avhengig av godkjenning av ingeniøren og samsvar med lokale forskrifter.

Lave flekker og mindre forsenkninger der vann kan tømmes, skal repareres ved hjelp av kompatible sementholdige eller polyuretanbaserte lappeforbindelser (f.eks. PU blandet med fine gummigranuler, eller akrylemulsjon med kvartssand og sement) for å oppnå planhetskravene definert i seksjon 5.

Bevegelsesfuger skal rengjøres, tørkes og fylles med en fleksibel fugemasse som er kompatibel med limsystemet.

Den fylte fugen skal deretter kuttes i flukt, og ved behov skal det påføres et bånd med primer (f.eks. 50–100 mm på hver side) over fugesonen før skinnemontering, i henhold til limprodusentens anbefalinger.

En egnet polyuretan- eller epoksybasert grunning / vanntettingsgrunnlag skal påføres hele betongoverflaten med dekningsgradene anbefalt av limprodusenten, for å:

Forbedre vedheft av polyuretanlimet;

Reduser gjenværende støv;

Gi en ekstra fuktsperre.

Riktig fuktighetskontroll er avgjørende for å forhindre blemmer og avbinding ved bruk av polyuretanlim.

På monteringstidspunktet må betongen være tilstrekkelig tørr. Som veiledning:

Fuktighetsinnhold etter masse skal være ≤ 4 %; og/eller

In-situ relativ fuktighet (RH) bør være ≤ 75 % ved 40–50 mm dybde (der RF-testing er tilgjengelig).

Test av plastark:

Tape en 1 m × 1 m klar polyetylenplate på betongoverflaten med alle kanter forseglet.

Etter 24 timer skal det være:

· Ingen synlig kondens på undersiden av arket; og

· Ingen mørklegging av betongoverflaten under platen.

Vedvarende kondensering eller mørkning indikerer overdreven fuktighet; installasjonen bør utsettes og ytterligere tørke-/avbøtende tiltak vurderes.

Gjenværende konstruksjonsfukt i platen.

Grunnvann eller vann under platen hvor drenering eller membraner er utilstrekkelige.

Vann fra rengjøring, regn eller tilstøtende høyere områder som drenerer mot platen.

Synlig fritt vann på basen.

Mettede betong eller fuktige flekker gjenstår etter 24 timer med tørt vær.

Stigende fuktighet synlig som mørke bånd langs skjøter eller sprekker.

Forbedre dreneringen og fjern stående vann i omkringliggende grøfter.

Forbedre ventilasjonen og gi mer tørketid.

Der det er nødvendig og teknisk mulig, påfør et godkjent fuktdempende system (f.eks. epoksy-fuktsperre) etter samråd med Huadongtrack.

Fra ferdigstillelse av betongplaten til montering av sporet:

Hellen skal ikke brukes som generell adkomstvei eller langtidslager.

Drivstoffsøl, oljelekkasjer, malingsarbeider eller bituminøse produkter på hellen er strengt forbudt.

Det skal ikke kuttes inn i platen uten godkjenning.

Tungt utstyr (kraner, flyttbare plattformer, stillas) skal støttes på brett eller plater for å fordele last og forhindre skade.

Overflaten skal holdes ren ved regelmessig feiing; gjørme og konstruksjonsrester skal fjernes umiddelbart.

Enhver forurensning eller skade forårsaket i denne perioden skal utbedres av sivilentreprenøren uten kostnad for baneinstallatøren eller produsenten.

Før GODER® prefabrikkert skinnesystem er installert, betongbasen skal inspiseres i fellesskap av ingeniør/kunde, sivilentreprenør og Huadongtrack/banemontør.

Som et minimum skal følgende punkter bekreftes skriftlig:

Grunnoppsett, nivåer og skråninger er i henhold til godkjente tegninger.

Overflatefinish, planhet og skjøter samsvarer med seksjonene 5 og 6 i dette dokumentet.

Underjordisk drenering og eventuelt geomembran / fuktsperre er montert som prosjektert.

Betong er fullstendig herdet, strukturelt solid, ren og fri for forurensning.

Fuktighetsforhold oppfyller kriteriene i seksjon 9, støttet av testregistreringer eller tester på stedet.

Alle nødvendige reparasjoner på sprekker, skjøter og mangler er gjennomført.

Basen overleveres baneinstallatøren i god stand og vil være beskyttet mot ytterligere skader.