~!phoenix_var71_0!~

~!phoenix_var71_1!~

~!phoenix_var85_0!~

~!phoenix_var85_1!~

~!phoenix_var85_2!~

~!phoenix_var103_0!~ ~!phoenix_var103_1!~ ~!phoenix_var103_2!~

~!phoenix_var110_0!~ ~!phoenix_var110_1!~ ~!phoenix_var110_2!~

~!phoenix_var111_0!~ ~!phoenix_var111_1!~ ~!phoenix_var111_2!~

~!phoenix_var121_0!~ ~!phoenix_var121_1!~

~!phoenix_var142_0!~ ~!phoenix_var142_1!~ ~!phoenix_var142_2!~

~!phoenix_var143_0!~ ~!phoenix_var143_1!~~!phoenix_var143_2!~

~!phoenix_var146_0!~ ~!phoenix_var146_1!~~!phoenix_var146_2!~

~!phoenix_var147_0!~

~!phoenix_var147_1!~ ~!phoenix_var147_2!~ ~!phoenix_var147_3!~

Những điểm cao phải khắc phục bằng cách mài; các điểm thấp phải được lấp đầy bằng hợp chất san phẳng xi măng tương thích để đáp ứng các dung sai này.

Sự thay đổi cao độ giữa đường, sân trong, hố cát, lề đường và mặt đường liền kề phải bằng phẳng và không có bậc thang.

Không được phép có các cạnh hoặc bậc đột ngột có thể làm hỏng các cuộn đúc sẵn hoặc gây nguy hiểm về an toàn.

Các vị trí giao nhau phải được quy hoạch để giảm thiểu phản xạ qua bề mặt đường ray (ví dụ: căn chỉnh với các vạch làn nếu có thể thay vì cắt ngang các làn đường).

Các mối nối thi công phải có hình vuông, có khóa khi cần thiết và được đỡ tốt.

Các mối nối nguội phải được làm nhám và làm sạch đúng cách để đảm bảo liên kết tốt giữa các lần đổ.

Các khe co giãn và chuyển động phải được bố trí ở chu vi, xung quanh các kết cấu và tại các mặt tiếp xúc quan trọng khác theo thiết kế kết cấu.

Các mối nối phải được lấp đầy bằng chất bịt kín linh hoạt, không chứa bitum tương thích với hệ thống rãnh và chất kết dính polyurethane.

Bề mặt các mối nối phải bằng phẳng; Chất bịt kín không được làm nhiễm bẩn bề mặt bê tông liền kề.

Nếu sử dụng các mối nối dạng cưa, độ sâu thường phải xấp xỉ một phần ba chiều dày tấm, với khoảng cách được xác định theo thiết kế kết cấu.

Các mối nối nhằm mục đích kiểm soát vết nứt; vị trí của chúng phải được phối hợp với bố trí đường ray đến mức có thể thực hiện được.

Tất cả các vết nứt nhìn thấy được phải được đánh giá trước khi lắp đặt đường ray.

Các vết nứt đang hoạt động hoặc vết nứt rộng hơn 0,3–0,5 mm phải được định tuyến, làm sạch và lấp đầy bằng vật liệu sửa chữa kết cấu thích hợp (ví dụ: vữa epoxy hoặc vữa sửa chữa cường độ cao).

Việc bẻ khóa ngẫu nhiên, không kiểm soát được là không thể chấp nhận được; những khu vực có vết nứt rộng hoặc không ổn định có thể cần phải thay thế tấm sàn.

Ở những vị trí có lượng mưa lớn và/hoặc mực nước ngầm cao (ví dụ như các khu vực nhiệt đới ven biển), các biện pháp đặc biệt là cần thiết để ngăn chặn độ ẩm và áp suất hơi làm nâng đường ray hoặc gây phồng rộp và bong tróc.

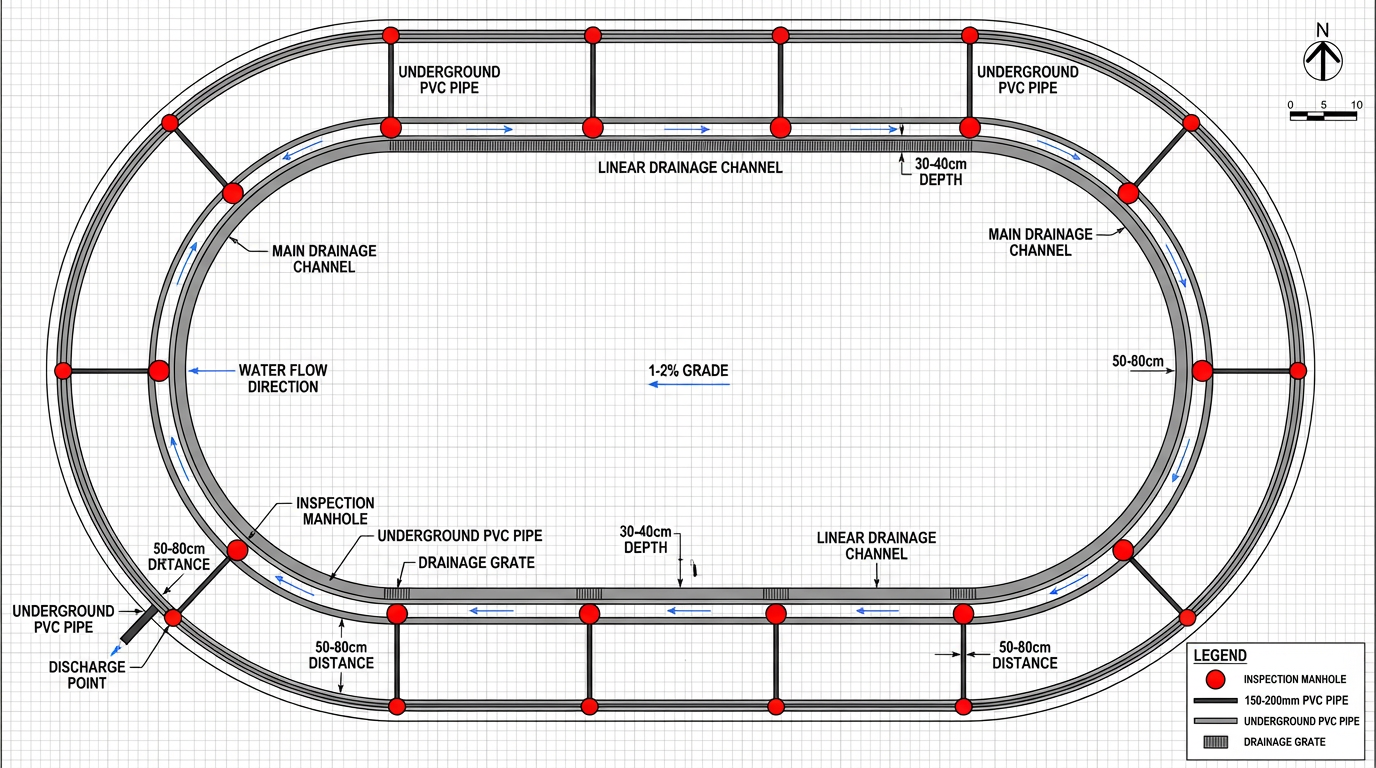

Hệ thống thoát nước chu vi và hệ thống thoát nước dưới bề mặt phải được bố trí như thể hiện trên bản vẽ dân dụng, có đủ công suất để hạ thấp mực nước bên dưới tấm và chặn dòng nước ngang.

Các rãnh thoát nước dưới bề mặt (ví dụ như các ống đục lỗ hoặc các dải thoát nước như các dải thoát nước 100 mm × 40 mm ở tâm khoảng 5 m) phải được bao quanh bằng cốt liệu thoát nước tự do và được bọc bằng vải địa kỹ thuật lọc để tránh tắc nghẽn.

Có thể đặt một lớp mao dẫn (cát sạch hoặc sỏi mịn, dày khoảng 50 mm) ngay dưới tấm sàn để ngăn hiện tượng mao dẫn dâng lên.

Trường hợp thiết kế bao gồm màng địa kỹ thuật hoặc tấm chống thấm:

Nó phải được lắp đặt trên một đế phụ nhẵn, được nén chặt không có vật sắc nhọn;

Các mối nối phải được dán hoặc hàn hoàn toàn;

Màng phải được bảo vệ bằng lớp cát hoặc lớp cốt liệu mịn phía trên (thường dày 50 mm) trước khi đổ bê tông.

Mọi lỗ xuyên qua (ống thoát nước, cột, v.v.) phải được bịt kín nước.

Cao độ hoàn thiện xung quanh đường ray phải dốc ra khỏi tấm sao cho nước mưa chảy vào cống chứ không chảy về phía.3 Quản lý nước bề mặt

Cao độ hoàn thiện xung quanh đường ray phải có độ dốc ra khỏi tấm sao cho nước mưa chảy thẳng vào cống chứ không chảy về phía đường ray.

Không có khu vực trồng cây hoặc bờ đất nào được cao hơn mép đường ở gần nhau để tránh rửa trôi đất lên bề mặt.

Thiết kế thoát nước phải nhằm mục đích đảm bảo rằng không có áp lực thủy tĩnh nào tồn tại dưới tấm bê tông.

Nước đọng trong rãnh, khoảng trống dưới tấm hoặc mương liền kề phải luôn được giữ ở dưới mặt dưới của tấm.

Bề mặt bê tông phải được xử lý ẩm (ví dụ phun nước, vải bố ướt, chăn bảo dưỡng) để kiểm soát độ co ngót và đảm bảo đủ cường độ và độ bền.

Khuyến nghị thời gian bảo dưỡng ướt tối thiểu là 10 ngày sau khi đổ, sau đó tấm phải được để khô trước khi thi công. lắp đặt đường chạy.

Trước khi lắp đặt đường ray đúc sẵn, bê tông phải có ít nhất 28 ngày tuổi và tốt nhất là cũ hơn tùy thuộc vào khí hậu và điều kiện sấy khô.

Nền phải sạch, chắc chắn và khô ráo, không có:

Bụi, vữa xi măng và các hạt rời rạc;

Dầu, mỡ, nhiên liệu, nhựa đường, chất chống dính hoặc các chất gây ô nhiễm khác;

Sơn, đánh dấu, chất kết dính hoặc bất kỳ lớp phủ nước ngoài nào.

Nếu bị nhiễm bẩn, bề mặt phải được làm sạch bằng cơ học (phun bi hoặc mài) cho đến khi lộ ra lớp bê tông chắc chắn.

Các hư hỏng do va chạm khác (cắt, va đập, sứt mẻ) sẽ được sửa chữa trước khi bàn giao.

Tấm sàn không được sử dụng làm đường vào chung cho xe hạng nặng nếu không có biện pháp bảo vệ thích hợp.

Trừ khi có thỏa thuận khác với Huadongtrack , bề mặt bê tông phải được chuẩn bị như sau trước khi sử dụng chất kết dính polyurethane:

Sử dụng tia nước áp suất cao hoặc các phương tiện cơ học phù hợp khác để loại bỏ vữa xi măng, các lớp bề mặt yếu, bụi và chất gây ô nhiễm, để lại bề mặt bê tông có kết cấu nhẹ và chắc chắn.

Khi thấy rõ sự sủi bọt hoặc độ kiềm mạnh trên bề mặt, bề mặt có thể được xử lý bằng chất rửa axit loãng (ví dụ: dung dịch axit clohydric khoảng 8%), được áp dụng đồng đều để trung hòa độ kiềm và ăn mòn nhẹ bề mặt.

Sau khi ăn mòn, bề mặt phải được rửa kỹ bằng nước sạch để loại bỏ hết cặn và để khô hoàn toàn trước khi tiến hành.

Việc sử dụng phương pháp khắc axit bằng hóa chất phải được Kỹ sư phê duyệt và tuân thủ các quy định của địa phương.

Các điểm thấp và chỗ trũng nhỏ nơi có nước đọng phải được sửa chữa bằng cách sử dụng các hợp chất vá gốc xi măng hoặc polyurethane tương thích (ví dụ PU trộn với hạt cao su mịn hoặc nhũ tương acrylic với cát thạch anh và xi măng) để đạt được yêu cầu về độ phẳng được xác định trong Phần 5.

Các khớp chuyển động phải được làm sạch, làm khô và lấp đầy bằng chất bịt kín linh hoạt tương thích với hệ thống kết dính.

Sau đó, mối nối được lấp đầy sẽ được cắt phẳng và, nếu cần, một dải sơn lót (ví dụ 50–100 mm mỗi bên) sẽ được phủ lên vùng mối nối trước khi lắp đặt đường ray, theo khuyến nghị của nhà sản xuất chất kết dính.

Một lớp sơn lót/lớp nền chống thấm gốc polyurethane hoặc epoxy phù hợp phải được áp dụng cho toàn bộ bề mặt bê tông với tỷ lệ che phủ được nhà sản xuất chất kết dính khuyến nghị, để:

Cải thiện độ bám dính của chất kết dính polyurethane;

Giảm bụi dư;

Cung cấp thêm một rào cản độ ẩm.

Kiểm soát độ ẩm thích hợp là rất quan trọng để ngăn ngừa phồng rộp và bong tróc khi sử dụng chất kết dính polyurethane.

Tại thời điểm lắp đặt, bê tông phải đủ khô. Như hướng dẫn:

Độ ẩm theo khối lượng phải nhỏ hơn 4 %; và/hoặc

Độ ẩm tương đối tại chỗ (RH) phải ≤ 75 % ở độ sâu 40–50 mm (nơi có sẵn thử nghiệm RH).

Kiểm tra tấm nhựa:

Dán tấm polyetylen trong suốt có kích thước 1 m × 1 m lên bề mặt bê tông với tất cả các cạnh được bịt kín.

Sau 24 giờ sẽ thấy:

· Không thấy hiện tượng ngưng tụ ở mặt dưới tấm; và

· Bề mặt bê tông bên dưới tấm không bị sẫm màu.

Sự ngưng tụ hoặc sẫm màu liên tục cho thấy độ ẩm quá mức; việc lắp đặt nên được hoãn lại và xem xét các biện pháp làm khô/giảm nhẹ bổ sung.

Độ ẩm xây dựng còn lại trong tấm.

Nước ngầm hoặc nước đọng dưới tấm nơi hệ thống thoát nước hoặc màng không đủ.

Nước từ việc lau chùi, mưa hoặc các khu vực cao hơn lân cận chảy về phía tấm.

Có thể nhìn thấy nước tự do trên đế.

Bê tông bão hòa hoặc các mảng ẩm còn sót lại sau 24 giờ thời tiết khô ráo.

Độ ẩm tăng lên có thể nhìn thấy dưới dạng các dải sẫm màu dọc theo các khớp hoặc vết nứt.

Cải thiện hệ thống thoát nước và loại bỏ nước đọng ở các rãnh xung quanh.

Tăng cường thông gió và cho phép nhiều thời gian khô hơn.

Khi cần thiết và khả thi về mặt kỹ thuật, hãy áp dụng hệ thống giảm độ ẩm đã được phê duyệt (ví dụ: rào cản độ ẩm epoxy) sau khi tham khảo ý kiến của Huadongtrack.

Từ khi hoàn thành tấm bê tông cho đến khi lắp đặt đường ray:

Tấm sàn không được sử dụng làm đường vào chung hoặc khu vực lưu trữ lâu dài.

Nghiêm cấm việc đổ nhiên liệu, rò rỉ dầu, sơn hoặc sản phẩm bitum trên tấm.

Không được cắt thêm các rãnh hoặc dịch vụ nhúng vào tấm mà không được phê duyệt.

Thiết bị nặng (cần cẩu, bệ di động, giàn giáo) phải được đỡ trên các tấm hoặc tấm để phân bổ tải trọng và tránh hư hỏng.

Bề mặt phải được giữ sạch bằng cách quét thường xuyên; Bùn đất, rác thải xây dựng phải được loại bỏ kịp thời.

Bất kỳ sự ô nhiễm hoặc hư hỏng nào gây ra trong thời gian này sẽ được nhà thầu xây dựng khắc phục miễn phí cho nhà lắp đặt hoặc nhà sản xuất đường ray.

Trước khi Hệ thống đường ray đúc sẵn GODER® được lắp đặt, nền bê tông phải được Kỹ sư / Khách hàng, Nhà thầu xây dựng và Huadongtrack / Người lắp đặt đường ray cùng kiểm tra.

Tối thiểu các mục sau đây phải được xác nhận bằng văn bản:

Bố trí nền, cao độ, mái dốc theo bản vẽ được duyệt.

Bề mặt hoàn thiện, độ phẳng và mối nối tuân thủ Mục 5 và 6 của tài liệu này.

Hệ thống thoát nước dưới bề mặt và, nếu có, màng địa kỹ thuật/hàng rào chống ẩm đã được lắp đặt như thiết kế.

Bê tông được bảo dưỡng hoàn toàn, kết cấu vững chắc, sạch sẽ và không bị nhiễm bẩn.

Điều kiện độ ẩm đáp ứng các tiêu chí trong Phần 9, được hỗ trợ bởi hồ sơ kiểm tra hoặc kiểm tra tại chỗ.

Tất cả các sửa chữa cần thiết đối với các vết nứt, mối nối và khuyết tật đã được hoàn thành.

Đế được bàn giao cho người lắp đặt đường ray trong tình trạng tốt và sẽ được bảo vệ khỏi hư hỏng thêm.