Visualizzazioni: 0 Autore: Editor del sito Orario di pubblicazione: 31/12/2025 Origine: Sito

La presente norma definisce i requisiti tecnici minimi per la progettazione, costruzione e controllo dell'umidità dei basamenti in cemento armato destinati a ricevere il Sistema di piste sportive sintetiche prefabbricate GODER®.

Il rispetto di questi requisiti è una precondizione per:

La validità della garanzia del prodotto Huadongtrack per il sistema GODER®; E

Raggiungimento delle prestazioni specificate nel World Athletics per le piste di atletica sintetica.

Questi requisiti si applicano a:

· 400 m di piste da corsa standard e piste di riscaldamento;

· Rincorse, aree eventi e zone accessorie dove verrà installato il sistema GODER®.

Progettare e costruire la base in calcestruzzo, la sottobase e il sistema di drenaggio in conformità con questo documento e i disegni di progetto.

Fornire tutti i risultati dei test e le informazioni sul costruito al Cliente e a Huadongtrack / il programma di installazione della traccia.

Ispezionare visivamente la base ed eseguire semplici test prima dell'installazione.

Confermare per iscritto se la base è accettabile o descrivere eventuali misure correttive necessarie.

Garantire che questi requisiti siano inclusi nelle specifiche e nei contratti delle opere civili.

Coordinare eventuali variazioni di progettazione con Huadongtrack prima della costruzione.

La base in calcestruzzo dovrà essere progettata ed eseguita in conformità con le norme nazionali pertinenti e, ove applicabile:

· World Athletics – Manuale delle strutture di atletica leggera (ultima edizione)

· EN 14877:2013 – Superfici sintetiche per aree sportive all'aperto

· Buona pratica ingegneristica per lastre di cemento in condizioni tropicali, di elevata piovosità e di acque sotterranee elevate.

Lastra in cemento armato su sottofondo preparato e compattato, idonea all'incollaggio totale con adesivo poliuretanico e la Rulli di cingoli in gomma prefabbricati GODER®.

Spessore strutturale nominale: 100–125 mm, se non diversamente specificato nel progetto strutturale.

Lo spessore dovrà essere coerente e adeguato a sopportare tutti i carichi di progetto senza eccessive fessurazioni o cedimenti.

Resistenza caratteristica minima a compressione: C25/30 (o ≥ 25 MPa a 28 giorni).

Rapporto massimo acqua-cemento: 0,55.

L'ingresso di aria e gli additivi dovranno essere utilizzati come richiesto per ottenere lavorabilità e durabilità nel clima locale.

Rete metallica saldata (es. BRC A8 o equivalente) o armatura come da progetto strutturale.

Armatura posizionata nel terzo superiore dello spessore della lastra, con adeguato copriferro (tipicamente 30–40 mm).

Dovranno essere forniti rivestimenti, ancoraggi e supporti adeguati per ridurre al minimo le fessurazioni ed evitare spostamenti durante il getto del calcestruzzo.

Strato di pietrisco o ghiaia compattato di spessore adeguato come da progetto (generalmente minimo 150–200 mm).

Compattazione almeno al 95% di Proctor modificato o equivalente.

La sottobase dovrà essere sottoposta a prova di laminazione per identificare e correggere i punti deboli.

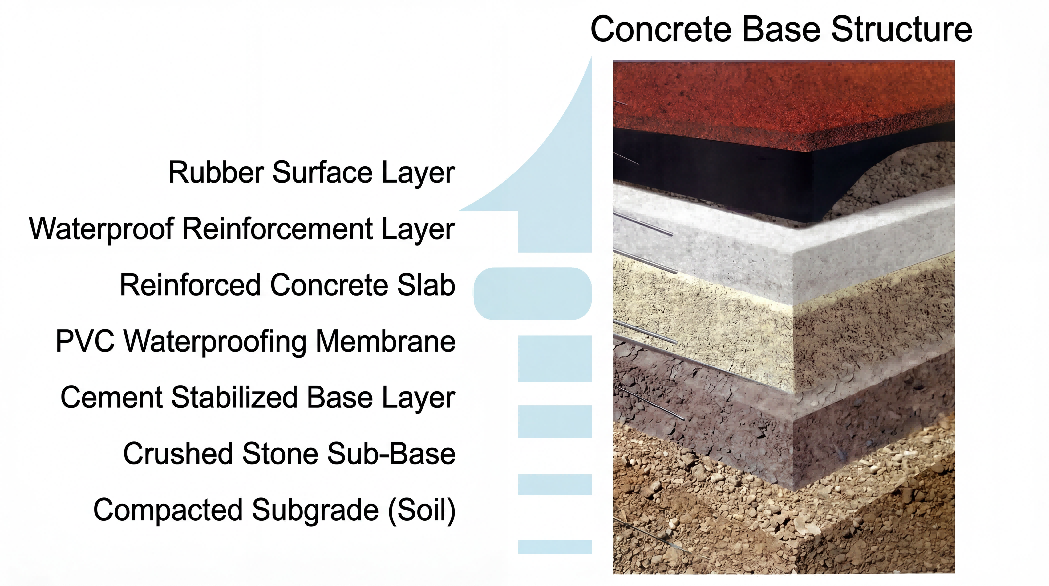

Laddove non diversamente specificato dal progetto strutturale, una tipica struttura di base adatta per il sistema GODER® può comprendere:

Terreno esistente compattato e rullato per ottenere uno strato portante solido e uniforme, esente da punti deboli e materiale organico.

minimo 300 mm (dimensione nominale 20–40 mm), posizionato e compattato in uno o più strati. Strato di pietrisco selezionato di spessore

Compattazione con rullo da 10–12 t, con almeno 5–8 passaggi ad una velocità di ca. 25–30 m/min, per ottenere la densità richiesta (≥ 95% Proctor modificato o equivalente).

ca. Strato di polvere di pietra (o materiale similare) stabilizzata con cemento, dello spessore di 100 mm, con un contenuto di cemento intorno al 6% in massa, miscelato uniformemente in cantiere mediante apparecchiatura meccanica di betonaggio.

Compattazione con rullo da 10–15 t per ottenere una densità di almeno il 95%, tolleranza dello spessore entro ± 5% e una superficie solida e stabile senza zone sciolte, morbide o alveolate.

Lo strato stabilizzato dovrà essere stagionato per 2-3 giorni prima della posa del calcestruzzo.

Una membrana impermeabilizzante in PVC/HDPE di alta qualità può essere installata sopra lo strato stabilizzato per fornire un'ulteriore protezione contro l'umidità in risalita e per migliorare la stabilità a lungo termine del sistema.

La membrana dovrà avere giunti completamente sigillati e sarà installata rigorosamente in conformità con le istruzioni del produttore.

Soletta in cemento armato C25/30 (o superiore) di spessore minimo 120 mm, progettata e dettagliata come da questo documento e dai disegni strutturali del progetto.

Nota: gli spessori e i materiali esatti degli strati devono essere confermati dall'ingegnere strutturale e possono essere modificati per adattarsi alle condizioni del terreno locale e ai requisiti di carico.

La progettazione della miscela di calcestruzzo dovrà essere eseguita da un laboratorio approvato in conformità con gli standard di calcestruzzo pertinenti.

Gli aggregati devono essere puliti, duri e durevoli, con un contenuto di fango non superiore a:

Sabbia: max. 3% in massa;

Aggregato grosso: max. 1% in massa.

Per ridurre al minimo le fessurazioni precoci, è fortemente raccomandato l’uso di cemento a basso ritiro, un rapporto acqua-cemento ridotto, una granulometria ottimizzata degli aggregati e appropriati additivi che riducono l’acqua.

Valori di slump tipici (per calcestruzzo pompato) possono essere:

Allo scarico dell'impianto di betonaggio: 18–22 cm;

Nel sito durante il posizionamento: 14–16 cm, adattato alla temperatura ambiente e al tempo di trasporto.

Le apparecchiature di dosaggio devono essere calibrate regolarmente; il contenuto di umidità dell'aggregato dovrà essere misurato frequentemente e il dosaggio dell'acqua di miscelazione sarà regolato per mantenere un rapporto acqua-cemento costante.

Il controllo di qualità in loco comprenderà prove di slump, cubi di resistenza alla compressione e controlli visivi per la segregazione e il sanguinamento.

La superficie dovrà essere densa e chiusa, con finitura frattazzata o ginestra chiara, esente da lattime, spolveri e particelle friabili.

Le finiture a specchio o eccessivamente lisce non sono accettabili, poiché riducono l'adesione dell'adesivo.

Sulla superficie destinata all'incollaggio non devono rimanere composti indurenti, sigillanti, vernici o primer per asfalto.

Se vengono utilizzati tali prodotti, devono essere completamente rimossi con mezzi meccanici (pallinatura o molatura) prima dell'installazione del binario, esponendo il calcestruzzo sano e pulito.

I tratti trasversali e le pendenze longitudinali devono garantire un rapido drenaggio della superficie senza acqua stagnante sul calcestruzzo o sulla pista finita.

Piste tipiche consigliate:

Corsie diritte: 0,5–0,8% di pendenza trasversale.

Curve e zone circostanti: fino all'1,0% , uniforme e senza cambiamenti bruschi.

Le pendenze finali dovranno essere conformi ai disegni di tracciamento approvati e alle linee guida di World Athletics.

Quando testato con un righello da 3 m , la deviazione non deve superare:

· ± 6 mm sotto la riga in qualsiasi posizione;

· Irregolarità locali non superiori a 3 mm su 1 m.

I punti più alti dovranno essere rettificati mediante molatura; i punti bassi dovranno essere riempiti con composti livellanti cementizi compatibili per soddisfare queste tolleranze.

I dislivelli tra la pista, il campo interno, le sabbiere, i cordoli e i marciapiedi adiacenti devono essere lisci e privi di gradini.

Non sono ammessi bordi o gradini bruschi che possano danneggiare i rotoli prefabbricati o creare pericolo per la sicurezza.

Le posizioni dei giunti dovranno essere pianificate per ridurre al minimo la riflessione attraverso la superficie della pista (ad esempio allineate con le linee delle corsie, ove possibile, anziché trasversalmente alle corsie).

I giunti di costruzione dovranno essere squadrati, sagomati se necessario e ben supportati.

I giunti freddi devono essere adeguatamente irruviditi e puliti per garantire un buon legame tra le colate.

Dovranno essere previsti giunti di dilatazione e movimento sui perimetri, attorno alle strutture e su altre interfacce critiche in conformità con la progettazione strutturale.

I giunti dovranno essere riempiti con sigillanti flessibili non bituminosi compatibili con l'adesivo poliuretanico e il sistema di binari.

La superficie dei giunti deve essere a filo; il sigillante non deve contaminare le superfici di calcestruzzo adiacenti.

Se si utilizzano giunti a sega, la profondità sarà generalmente pari a circa un terzo dello spessore della soletta, con una spaziatura determinata dal progetto strutturale.

I giunti hanno lo scopo di controllare la fessurazione; la loro ubicazione dovrà essere coordinata, per quanto possibile, con il tracciato del tracciato.

Tutte le crepe visibili dovranno essere valutate prima dell'installazione del binario.

Le crepe attive o le fessure più larghe di 0,3–0,5 mm devono essere fresate, pulite e riempite con materiali di riparazione strutturali adeguati (ad esempio malta epossidica o malte di riparazione ad alta resistenza).

La fessurazione casuale e incontrollata non è accettabile; le zone con fessurazioni estese o instabili possono richiedere la sostituzione della soletta.

In luoghi con precipitazioni elevate e/o livelli elevati di acque sotterranee (ad esempio siti tropicali costieri), sono essenziali misure speciali per evitare che l'umidità e la pressione del vapore sollevino il binario o causino bolle e distaccamenti.

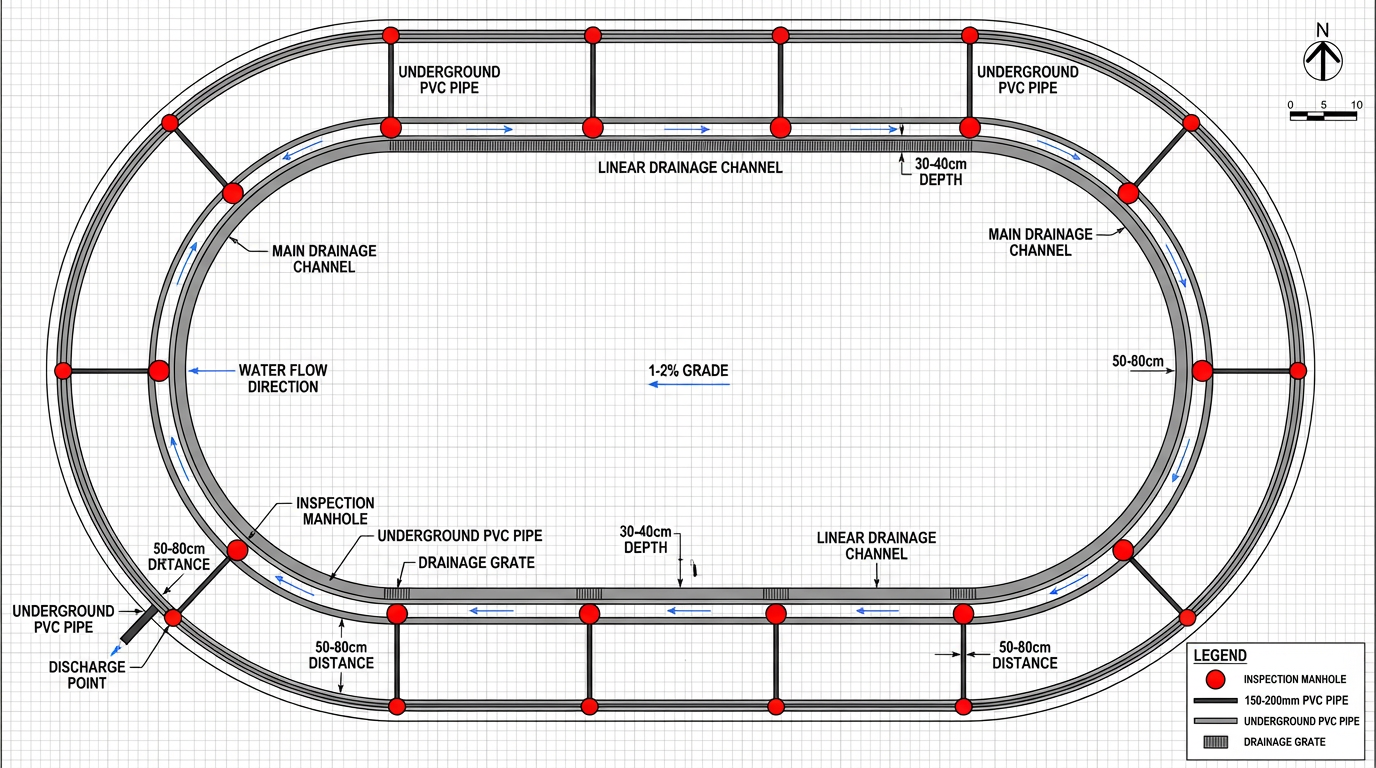

Dovranno essere previsti drenaggi perimetrali e drenaggi interni interrati come indicato sui disegni civili, con capacità sufficiente ad abbassare il livello dell'acqua al di sotto della soletta e ad intercettare il flusso d'acqua laterale.

Gli scarichi sotterranei (ad esempio tubi perforati o drenaggi a nastro come strisce di drenaggio da 100 mm x 40 mm a centri di circa 5 m) devono essere circondati da aggregato drenante e avvolti con geotessile filtrante per evitare intasamenti.

Uno strato di rottura capillare (sabbia pulita o ghiaia fine, spessore circa 50 mm) può essere posizionato direttamente sotto la lastra per evitare la risalita capillare.

Laddove il progetto preveda una geomembrana o un foglio impermeabilizzante:

Dovrà essere installato su un sottofondo liscio e compattato, privo di oggetti appuntiti;

I giunti dovranno essere completamente nastrati o saldati;

La membrana dovrà essere protetta da uno strato di sabbia o aggregato fine superiore (tipicamente 50 mm) prima della posa del calcestruzzo.

Eventuali attraversamenti (tubi di scarico, colonne, ecc.) dovranno essere sigillati a tenuta stagna.

I livelli finiti attorno al binario dovranno inclinarsi in allontanamento dalla soletta in modo tale che l'acqua piovana venga diretta verso gli scarichi, non verso il.3 Gestione delle acque superficiali

I livelli finiti attorno al binario dovranno inclinarsi in allontanamento dalla soletta in modo tale che l'acqua piovana venga diretta verso gli scarichi e non verso il binario.

Nessuna area di piantumazione o argine di terreno deve essere più alta del bordo del binario nelle immediate vicinanze, per evitare di lavare il terreno sulla superficie.

La progettazione del drenaggio dovrà mirare a garantire che non vi sia pressione idrostatica dell'acqua sotto la soletta di cemento.

L'acqua stagnante nelle trincee, negli spazi vuoti sotto la soletta o nei fossati adiacenti deve essere mantenuta sempre al di sotto della parte inferiore della soletta.

Le superfici in calcestruzzo dovranno essere stagionate a umido (ad esempio acqua nebulizzata, tela bagnata, coperte stagionate) per controllare il ritiro e garantire resistenza e durata adeguate.

Si consiglia un periodo minimo di stagionatura ad umido di 10 giorni dopo la posa, dopodiché la lastra dovrà essere lasciata asciugare prima installazione della pista da corsa.

Prima dell'installazione della pista prefabbricata, il calcestruzzo deve avere almeno 28 giorni e preferibilmente più vecchio a seconda del clima e delle condizioni di asciugatura.

La base deve essere pulita, sana e asciutta, esente da:

Polvere, lattime e particelle sciolte;

Olio, grasso, carburante, bitume, agenti distaccanti o altri contaminanti;

Vernice, marcature, adesivi o eventuali rivestimenti estranei.

Se contaminata, la superficie dovrà essere pulita meccanicamente (sabbiatura o molatura) fino a quando il calcestruzzo non sarà esposto.

I danni causati da altri lavori (tagli, urti, scheggiature) dovranno essere riparati prima della consegna.

La soletta non dovrà essere utilizzata come strada di accesso generale per veicoli pesanti senza un'adeguata protezione.

Salvo diverso accordo Huadongtrack , la superficie del calcestruzzo dovrà essere preparata come segue prima dell'applicazione dell'adesivo poliuretanico:

Utilizzare un getto d'acqua ad alta pressione o altri mezzi meccanici idonei per rimuovere lattime, strati superficiali deboli, polvere e contaminanti, lasciando una superficie di calcestruzzo sana e leggermente strutturata.

Laddove siano evidenti efflorescenze o una forte alcalinità superficiale, la superficie può essere trattata con un lavaggio acido diluito (ad esempio una soluzione di acido cloridrico all'8% circa), applicato uniformemente per neutralizzare l'alcalinità e incidere leggermente la superficie.

Dopo la mordenzatura, la superficie dovrà essere accuratamente risciacquata con acqua pulita per rimuovere tutti i residui e lasciata asciugare completamente prima di procedere.

L'uso dell'incisione chimica sarà soggetto all'approvazione dell'ingegnere e al rispetto delle normative locali.

I punti bassi e le depressioni minori in cui l'acqua potrebbe ristagnare dovranno essere riparati utilizzando composti di rappezzatura compatibili a base cementizia o poliuretanica (ad esempio PU mescolato con granuli di gomma fini o emulsione acrilica con sabbia di quarzo e cemento) per raggiungere i requisiti di planarità definiti nella Sezione 5.

I giunti di dilatazione dovranno essere puliti, asciugati e riempiti con un sigillante flessibile compatibile con il sistema adesivo.

Il giunto riempito dovrà quindi essere tagliato a filo e, ove richiesto, una fascia di primer (ad esempio 50–100 mm su ciascun lato) dovrà essere applicata sulla zona del giunto prima dell'installazione del binario, in conformità con le raccomandazioni del produttore dell'adesivo.

Un idoneo primer/fondo impermeabilizzante a base poliuretanica o epossidica dovrà essere applicato su tutta la superficie del calcestruzzo alle percentuali di copertura consigliate dal produttore dell'adesivo, al fine di:

Migliorare l'adesione dell'adesivo poliuretanico;

Ridurre la polvere residua;

Fornire un'ulteriore barriera contro l'umidità.

Un adeguato controllo dell'umidità è fondamentale per prevenire la formazione di bolle e il distacco quando si utilizzano adesivi poliuretanici.

Al momento della posa il calcestruzzo deve essere sufficientemente asciutto. Come guida:

Il contenuto di umidità in massa deve essere ≤ 4%; e/o

L'umidità relativa in situ (RH) deve essere ≤ 75% a una profondità di 40–50 mm (dove è disponibile il test RH).

Test del foglio di plastica:

Nastro un foglio di polietilene trasparente di 1 m x 1 m sulla superficie di cemento con tutti i bordi sigillati.

Dopo 24 ore non dovrà essere presente:

· nessuna condensa visibile sul lato inferiore del telo; e

· Nessun oscuramento della superficie del calcestruzzo sotto la lamiera.

La formazione di condensa o imbrunimento persistente indica un'umidità eccessiva; l'installazione dovrebbe essere posticipata e dovrebbero essere prese in considerazione ulteriori misure di essiccazione/mitigazione.

Umidità di costruzione rimasta nella soletta.

Acque sotterranee o acqua sotterranea sotto la soletta dove il drenaggio o le membrane sono inadeguati.

Acqua di pulizia, pioggia o zone adiacenti più alte che defluiscono verso la soletta.

Acqua libera visibile sulla base.

Cemento saturo o macchie umide rimanenti dopo 24 ore di tempo asciutto.

Risalita di umidità visibile come bande scure lungo giunti o fessure.

Migliorare il drenaggio e rimuovere l'acqua stagnante nelle trincee circostanti.

Migliora la ventilazione e consente più tempo di asciugatura.

Ove necessario e tecnicamente fattibile, applicare un sistema approvato di riduzione dell'umidità (ad esempio barriera epossidica contro l'umidità) previa consultazione con Huadongtrack.

Dal completamento della soletta in cemento fino all'installazione del binario:

La soletta non dovrà essere utilizzata come strada di accesso generale o area di stoccaggio a lungo termine.

Sono severamente vietati sversamenti di carburante, perdite di oli, verniciature o prodotti bituminosi sulla soletta.

Nessun tracciato aggiuntivo o servizio incorporato dovrà essere tagliato nella soletta senza approvazione.

Le attrezzature pesanti (gru, piattaforme mobili, impalcature) devono essere supportate su assi o piastre per distribuire i carichi ed evitare danni.

La superficie dovrà essere mantenuta pulita mediante spazzata regolare; il fango e i detriti di costruzione dovranno essere rimossi tempestivamente.

Qualsiasi contaminazione o danno causato durante questo periodo sarà riparato dall'appaltatore civile senza alcun costo per l'installatore o il produttore del binario.

Prima del Il sistema di binari prefabbricati GODER® è installato, la base in cemento sarà ispezionata congiuntamente dall'ingegnere/cliente, dall'appaltatore civile e da Huadongtrack/installatore di binari.

Come minimo, i seguenti elementi devono essere confermati per iscritto:

La disposizione della base, i livelli e le pendenze sono conformi ai disegni approvati.

Finitura superficiale, planarità e giunti sono conformi alle Sezioni 5 e 6 del presente documento.

Il drenaggio sotterraneo e, ove applicabile, la geomembrana/barriera contro l'umidità sono stati installati come previsto.

Il calcestruzzo è completamente stagionato, strutturalmente sano, pulito e privo di contaminazioni.

Le condizioni di umidità soddisfano i criteri della Sezione 9, supportati da registrazioni di test o test sul sito.

Tutte le riparazioni necessarie a crepe, giunti e difetti sono state completate.

La base verrà consegnata all'installatore del binario in buone condizioni e sarà protetta da ulteriori danni.