Aufrufe: 0 Autor: Site-Editor Veröffentlichungszeit: 31.12.2025 Herkunft: Website

Dieses Dokument legt die technischen Mindestanforderungen für die Gestaltung, Konstruktion und Feuchtigkeitskontrolle von Stahlbetonfundamenten fest, die für die Aufnahme von Feuchtigkeit vorgesehen sind GODER® vorgefertigtes synthetisches Leichtathletikbahnsystem.

Die Einhaltung dieser Anforderungen ist Voraussetzung für:

Die Gültigkeit der Huadongtrack-Produktgarantie für das GODER®-System; Und

Erreichen der in World Athletics für synthetische Leichtathletikbahnen festgelegten Leistung.

Diese Anforderungen gelten für:

· 400 m Standard-Laufstrecken und Aufwärmstrecken;

· Vorläufe, Veranstaltungsflächen und Nebenzonen, in denen das GODER®-System installiert wird.

Entwerfen und bauen Sie den Betonsockel, den Unterbau und das Entwässerungssystem gemäß diesem Dokument und den Projektzeichnungen.

Stellen Sie dem Kunden alle Testergebnisse und Bestandsinformationen zur Verfügung Huadongtrack / der Track-Installer.

Überprüfen Sie den Sockel visuell und führen Sie vor der Installation einfache Tests durch.

Bestätigen Sie schriftlich, ob die Basis akzeptabel ist, oder beschreiben Sie die erforderlichen Abhilfemaßnahmen.

Stellen Sie sicher, dass diese Anforderungen in den Spezifikationen und Verträgen für Bauarbeiten enthalten sind.

Koordinieren Sie alle Designvarianten vor dem Bau mit Huadongtrack.

Der Betonsockel muss gemäß den einschlägigen nationalen Normen entworfen und ausgeführt werden und gegebenenfalls:

· World Athletics – Leichtathletik-Einrichtungshandbuch (neueste Ausgabe)

· EN 14877:2013 – Synthetische Oberflächen für Outdoor-Sportflächen

· Gute technische Praxis für Betonplatten auf Gefälle in tropischen, regenreichen und hohen Grundwasserbedingungen.

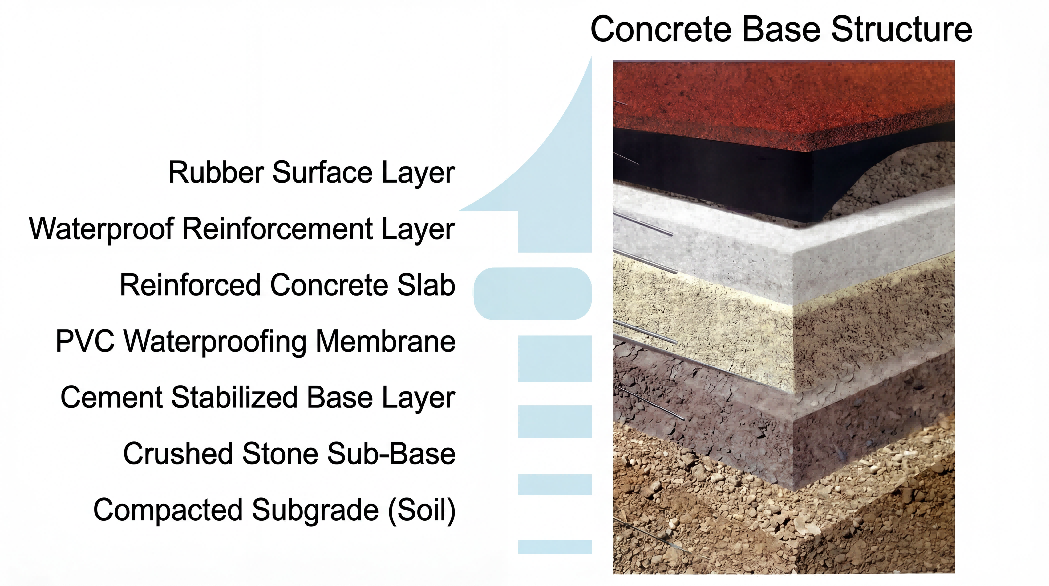

Stahlbetonplatte auf vorbereitetem und verdichtetem Untergrund, geeignet für die vollflächige Verklebung mit Polyurethan-Kleber GODER® vorgefertigte Gummikettenrollen.

Nominelle Strukturdicke: 100–125 mm, sofern in der Konstruktionskonstruktion nichts anderes festgelegt ist.

Die Dicke muss gleichmäßig und ausreichend sein, um alle Auslegungslasten ohne übermäßige Rissbildung oder Setzung zu tragen.

Minimale charakteristische Druckfestigkeit: C25/30 (oder ≥ 25 MPa nach 28 Tagen).

Maximales Wasser-Zement-Verhältnis: 0,55.

Um die Verarbeitbarkeit und Haltbarkeit im örtlichen Klima zu gewährleisten, müssen Luftporen und Zusatzmittel nach Bedarf verwendet werden.

Geschweißtes Drahtgeflecht (z. B. BRC A8 oder gleichwertig) oder Bewehrungsstahl entsprechend der Tragwerksplanung.

Bewehrung im oberen Drittel der Plattendicke mit ausreichender Überdeckung (typischerweise 30–40 mm) anordnen.

Es müssen geeignete Überlappungen, Verankerungen und Stützen vorhanden sein, um Risse zu minimieren und Verschiebungen während des Betonierens zu vermeiden.

Verdichtete Schotter- oder Kiesschicht mit entsprechender Dicke entsprechend der Planung (in der Regel mindestens 150–200 mm).

Verdichtung auf mindestens 95 % Modified Proctor oder gleichwertig.

Der Unterbau muss kontrollgewalzt werden, um Schwachstellen zu erkennen und zu beheben.

Sofern im Konstruktionsentwurf nicht anders angegeben, kann ein typischer, für das GODER®-System geeigneter Basisaufbau Folgendes umfassen:

Vorhandener Boden verdichtet und gegengewalzt, um eine feste, gleichmäßige Tragschicht zu erhalten, frei von weichen Stellen und organischem Material.

Mindestens 300 mm dicke Schicht aus sortiertem Schotter (Nenngröße 20–40 mm), ein- oder mehrlagig eingebracht und verdichtet.

Verdichtung durch 10–12 t Walze, mit mindestens 5–8 Übergängen bei einer Geschwindigkeit von ca. 25–30 m/min, um die erforderliche Dichte zu erreichen (≥ 95 % Modified Proctor oder gleichwertig).

Ca. 100 mm dicke Schicht aus zementstabilisiertem Steinmehl (oder ähnlichem Material) mit einem Zementgehalt von etwa 6 Masse-%, gleichmäßig vor Ort mit mechanischen Mischgeräten gemischt.

Verdichtung mit 10–15 t Walze, um eine Dichte von mindestens 95 %, Dickentoleranz innerhalb von ± 5 % und einen festen, stabilen Untergrund ohne lose, weiche oder wabenartige Stellen zu erreichen.

Die stabilisierte Schicht muss vor dem Betonieren 2–3 Tage lang ausgehärtet werden.

Über der stabilisierten Schicht kann eine hochwertige PVC/HDPE-Abdichtungsbahn angebracht werden, um zusätzlichen Schutz vor aufsteigender Feuchtigkeit zu bieten und die Langzeitstabilität des Systems zu verbessern.

Die Membran muss über vollständig abgedichtete Verbindungen verfügen und strikt gemäß den Anweisungen des Herstellers installiert werden.

Mindestens 120 mm dicke Stahlbetonplatte C25/30 (oder höher), entworfen und detailliert gemäß diesem Dokument und den Projektstrukturzeichnungen.

Hinweis: Die genauen Schichtdicken und Materialien müssen vom Statiker bestätigt werden und können an die örtlichen Bodenbedingungen und Belastungsanforderungen angepasst werden.

Die Betonmischungsplanung muss von einem zugelassenen Labor gemäß den einschlägigen Betonnormen durchgeführt werden.

Die Zuschlagstoffe müssen sauber, hart und haltbar sein und der Schlammgehalt darf Folgendes nicht überschreiten:

Sand: max. 3 Masse-%;

Grobes Gesteinskörnung: max. 1 Masse-%.

Die Verwendung von Zement mit geringer Schrumpfung, einem reduzierten Wasser-Zement-Verhältnis, einer optimierten Zuschlagstoffklassierung und geeigneten wasserreduzierenden Zusatzmitteln wird dringend empfohlen, um frühzeitige Rissbildung zu minimieren.

Typische Setzwerte (für Pumpbeton) können sein:

Am Auslauf der Mischanlage: 18–22 cm;

Vor Ort während der Platzierung: 14–16 cm, angepasst an Umgebungstemperatur und Transportzeit.

Die Dosierausrüstung muss regelmäßig kalibriert werden. Der Feuchtigkeitsgehalt der Gesteinskörnung muss regelmäßig gemessen und die Dosierung des Mischwassers angepasst werden, um ein konsistentes Wasser-Zement-Verhältnis aufrechtzuerhalten.

Die Qualitätskontrolle vor Ort umfasst Setzmaßtests, Druckfestigkeitswürfel und visuelle Kontrollen auf Entmischung und Ausbluten.

Die Oberfläche muss dicht und geschlossen sein, mit Holzspachtel oder leichtem Besenbelag, frei von Leim, Staub und losen Partikeln.

Spiegelnde oder zu glatte Oberflächen mit einer Glättkelle sind nicht akzeptabel, da sie die Klebehaftung beeinträchtigen.

Auf der zu verklebenden Oberfläche dürfen keine Nachhärtemittel, Versiegelungen, Farben oder Asphaltgrundierungen verbleiben.

Wenn solche Produkte verwendet werden, müssen sie vor dem Gleiseinbau durch mechanische Mittel (Strahlen oder Schleifen) vollständig entfernt werden, so dass einwandfreier, sauberer Beton freigelegt wird.

Quergefälle und Längsgefälle müssen eine schnelle Oberflächenentwässerung ohne stehendes Wasser auf dem Beton oder der fertigen Strecke gewährleisten.

Typische empfohlene Pisten:

Gerade Fahrbahnen: 0,5–0,8 % Quergefälle.

Kurven und Umgebung: bis zu 1,0 % , gleichmäßig und ohne abrupte Änderungen.

Die letzten Pisten müssen den genehmigten Absteckzeichnungen und den World Athletics-Richtlinien entsprechen.

Bei der Prüfung mit einem 3 m langen Lineal darf die Abweichung Folgendes nicht überschreiten:

· ± 6 mm unter dem Lineal an jeder Stelle;

· Lokale Unregelmäßigkeiten nicht größer als 3 mm auf 1 m.

Überhöhte Stellen sind durch Schleifen zu beseitigen; Um diese Toleranzen einzuhalten, müssen tiefe Stellen mit verträglichen zementären Ausgleichsmassen gefüllt werden.

Höhenunterschiede zwischen der Rennstrecke, dem Infield, Sandgruben, Bordsteinen und angrenzenden Gehwegen müssen glatt und stufenlos sein.

Abrupte Kanten oder Stufen, die die vorgefertigten Rollen beschädigen oder ein Sicherheitsrisiko darstellen könnten, sind nicht zulässig.

Gelenkstellen müssen so geplant werden, dass die Reflexion durch die Gleisoberfläche minimiert wird (z. B. nach Möglichkeit an den Fahrspurlinien ausgerichtet und nicht quer zu den Fahrspuren).

Konstruktionsfugen müssen rechtwinklig ausgebildet, bei Bedarf verkeilt und gut abgestützt sein.

Kaltfugen müssen ordnungsgemäß aufgeraut und gereinigt werden, um eine gute Verbindung zwischen den Güssen zu gewährleisten.

Dehnungs- und Bewegungsfugen müssen an den Rändern, rund um Bauwerke und an anderen kritischen Schnittstellen gemäß der Tragwerksplanung vorgesehen werden.

Die Fugen müssen mit flexiblen, nicht bituminösen Dichtstoffen gefüllt werden, die mit dem Polyurethan-Klebstoff und dem Schienensystem kompatibel sind.

Die Oberfläche der Fugen muss bündig sein; Das Dichtmittel darf angrenzende Betonoberflächen nicht verunreinigen.

Wenn Sägefugen verwendet werden, beträgt die Tiefe typischerweise etwa ein Drittel der Plattendicke, wobei der Abstand durch die Konstruktionskonstruktion bestimmt wird.

Fugen sollen die Rissbildung verhindern; Ihre Standorte sind soweit möglich mit der Gleisführung abzustimmen.

Alle sichtbaren Risse müssen vor der Gleisinstallation beurteilt werden.

Aktive Risse oder Risse mit einer Breite von mehr als 0,3–0,5 mm müssen ausgefräst, gereinigt und mit geeigneten strukturellen Reparaturmaterialien (z. B. Epoxidharzmörtel oder hochfesten Reparaturmörtel) gefüllt werden.

Zufällige, unkontrollierte Risse sind nicht akzeptabel; Bereiche mit ausgedehnten oder instabilen Rissen erfordern möglicherweise den Austausch der Platte.

An Standorten mit hohen Niederschlägen und/oder hohen Grundwasserständen (z. B. tropische Küstengebiete) sind besondere Maßnahmen erforderlich, um zu verhindern, dass Feuchtigkeit und Dampfdruck das Gleis anheben oder Blasenbildung und Ablösungen verursachen.

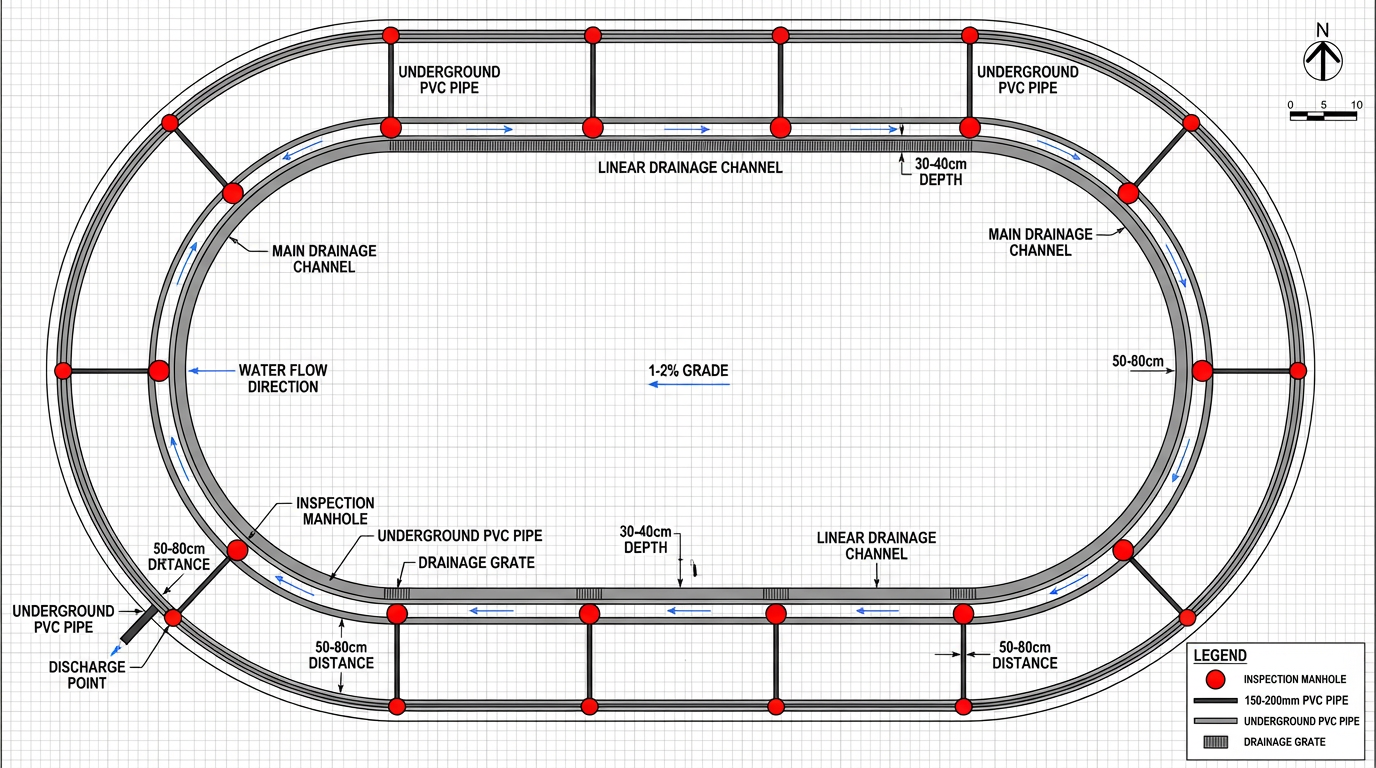

Perimeterentwässerungen und interne unterirdische Entwässerungen müssen wie in den Bauzeichnungen dargestellt mit ausreichender Kapazität vorhanden sein, um den Wasserspiegel unter der Platte abzusenken und seitliche Wasserströme abzufangen.

Untergrundabflüsse (z. B. perforierte Rohre oder Streifendrainagen wie 100 mm × 40 mm große Drainagestreifen im Abstand von ca. 5 m) müssen von frei abfließendem Zuschlagstoff umgeben und mit Filtergeotextil umwickelt sein, um ein Verstopfen zu verhindern.

Zur Verhinderung des Kapillaraufstiegs kann direkt unter der Platte eine Kapillarbruchschicht (sauberer Sand oder feiner Kies, Dicke ca. 50 mm) angebracht werden.

Wenn das Design eine Geomembran oder eine Abdichtungsbahn umfasst:

Es muss auf einem glatten, verdichteten Untergrund ohne scharfe Gegenstände installiert werden.

Die Verbindungen müssen vollständig abgeklebt oder verschweißt sein;

Die Membran muss vor dem Einbringen des Betons durch eine darüber liegende Sand- oder Feinzuschlagstoffschicht (typischerweise 50 mm) geschützt werden.

Eventuelle Durchdringungen (Abflussrohre, Säulen etc.) sind wasserdicht abzudichten.

Fertige Ebenen rund um das Gleis müssen von der Platte weg abfallen, so dass das Regenwasser in die Kanalisation und nicht in die Kanalisation geleitet wird.3 Oberflächenwassermanagement

Fertige Ebenen rund um das Gleis müssen von der Platte weg geneigt sein, sodass Regenwasser in die Abflüsse und nicht in Richtung des Gleises geleitet wird.

In unmittelbarer Nähe dürfen keine Pflanzflächen oder Erdbänke höher als die Gleiskante liegen, um zu vermeiden, dass Erde auf die Oberfläche geschwemmt wird.

Die Entwässerungskonstruktion muss sicherstellen, dass kein hydrostatischer Wasserdruck entsteht. unter der Betonplatte

Stehendes Wasser in Gräben, Hohlräumen unter der Bodenplatte oder angrenzenden Gräben muss jederzeit unter der Bodenplatte gehalten werden.

Betonoberflächen müssen feucht ausgehärtet werden (z. B. Wassersprühstrahl, nasses Sackleinen, Aushärtedecken), um die Schrumpfung zu kontrollieren und eine ausreichende Festigkeit und Haltbarkeit sicherzustellen.

Es wird eine Nassaushärtungszeit von mindestens 10 Tagen nach dem Verlegen empfohlen. Anschließend muss die Platte vorher trocknen Laufschieneninstallation.

Vor dem Einbau der vorgefertigten Gleise muss der Beton mindestens 28 Tage alt sein , je nach Klima und Trocknungsbedingungen vorzugsweise älter.

Der Untergrund muss sauber, fest und trocken sein, frei von:

Staub, Schlamm und lose Partikel;

Öl, Fett, Kraftstoff, Bitumen, Trennmittel oder andere Verunreinigungen;

Farbe, Markierungen, Klebstoffe oder sonstige Fremdbeschichtungen.

Bei Verschmutzung ist die Oberfläche mechanisch zu reinigen (Strahlen oder Schleifen), bis einwandfreier Beton freiliegt.

Schäden, die durch andere Gewerke entstanden sind (Schnitte, Stöße, Absplitterungen), sind vor Übergabe zu beheben.

Ohne ausreichenden Schutz darf die Platte nicht als allgemeine Zufahrtsstraße für schwere Fahrzeuge genutzt werden.

Sofern nicht anders vereinbart Huadongtrack muss die Betonoberfläche vor dem Auftragen des Polyurethanklebstoffs wie folgt vorbereitet werden:

Verwenden Sie einen Hochdruckwasserstrahl oder andere geeignete mechanische Mittel, um Zementschlämme, schwache Oberflächenschichten, Staub und Verunreinigungen zu entfernen und eine gesunde, leicht strukturierte Betonoberfläche zu hinterlassen.

Wenn Ausblühungen oder starke Oberflächenalkalität erkennbar sind, kann die Oberfläche mit einer verdünnten Säurelösung (z. B. etwa 8 %ige Salzsäurelösung) behandelt und gleichmäßig aufgetragen werden, um die Alkalität zu neutralisieren und die Oberfläche leicht zu ätzen.

Nach dem Ätzen muss die Oberfläche gründlich mit klarem Wasser abgespült werden, um alle Rückstände zu entfernen, und vor dem Fortfahren vollständig trocknen gelassen werden.

Der Einsatz von chemischem Ätzen bedarf der Genehmigung durch den Ingenieur und der Einhaltung örtlicher Vorschriften.

Niedrige Stellen und kleinere Vertiefungen, in denen sich Wasser ansammeln kann, müssen mit kompatiblen Flickmassen auf Zement- oder Polyurethanbasis (z. B. PU gemischt mit feinem Gummigranulat oder Acrylemulsion mit Quarzsand und Zement) repariert werden, um die in Abschnitt 5 definierten Ebenheitsanforderungen zu erreichen.

Bewegungsfugen sind zu reinigen, zu trocknen und mit einem flexiblen Dichtstoff zu füllen, der mit dem Klebstoffsystem kompatibel ist.

Anschließend wird die verspachtelte Fuge bündig abgeschnitten und ggf. vor der Schienenmontage ein Primerstreifen (z. B. 50–100 mm auf jeder Seite) gemäß den Empfehlungen des Klebstoffherstellers über die Fugenzone aufgetragen.

Auf die gesamte Betonoberfläche muss eine geeignete Grundierung/abdichtende Grundierung auf Polyurethan- oder Epoxidbasis mit den vom Klebstoffhersteller empfohlenen Ergiebigkeitsraten aufgetragen werden, um:

Verbessern Sie die Haftung des Polyurethan-Klebstoffs.

Reststaub reduzieren;

Sorgen Sie für eine zusätzliche Feuchtigkeitsbarriere.

Eine ordnungsgemäße Feuchtigkeitskontrolle ist entscheidend , um Blasenbildung und Ablösung bei der Verwendung von Polyurethanklebstoffen zu verhindern.

Zum Zeitpunkt des Einbaus muss der Beton ausreichend trocken sein. Als Orientierung:

Der Massenfeuchtigkeitsgehalt sollte ≤ 4 % betragen; und/oder

Die relative Luftfeuchtigkeit (RH) vor Ort sollte ≤ 75 % in 40–50 mm Tiefe betragen (wo RH-Tests verfügbar sind).

Kunststoffplattentest:

Kleben Sie eine 1 m × 1 m große durchsichtige Polyethylenfolie mit versiegelten Kanten auf die Betonoberfläche.

Nach 24 Stunden muss Folgendes vorhanden sein:

· Keine sichtbare Kondensation auf der Unterseite der Platte; und

· Keine Verdunkelung der Betonoberfläche unter der Platte.

Anhaltende Kondensation oder Verdunkelung weist auf übermäßige Feuchtigkeit hin; Die Installation sollte verschoben und zusätzliche Trocknungs-/Minderungsmaßnahmen in Betracht gezogen werden.

In der Decke verbliebene Baufeuchtigkeit.

Grundwasser oder Stauwasser unter der Platte, wo Entwässerung oder Membranen unzureichend sind.

Wasser aus Reinigungs-, Regen- oder angrenzenden höher gelegenen Bereichen, das zur Platte hin abfließt.

Sichtbares freies Wasser am Boden.

Nach 24 Stunden trockenem Wetter sind noch gesättigter Beton oder feuchte Stellen übrig.

Aufsteigende Feuchtigkeit ist als dunkle Streifen entlang von Fugen oder Rissen sichtbar.

Verbessern Sie die Entwässerung und entfernen Sie stehendes Wasser in umliegenden Gräben.

Verbessern Sie die Belüftung und ermöglichen Sie eine längere Trocknungszeit.

Wo nötig und technisch machbar, wenden Sie nach Rücksprache mit Huadongtrack ein zugelassenes Feuchtigkeitsminderungssystem an (z. B. Epoxid-Feuchtigkeitssperre).

Von der Fertigstellung der Betonplatte bis zum Einbau des Gleises:

Die Platte darf nicht als allgemeine Zufahrtsstraße oder als Langzeitlagerfläche genutzt werden.

Das Verschütten von Kraftstoff, Öllecks, Farbanstrichen oder bituminösen Produkten auf der Bodenplatte ist strengstens untersagt.

Ohne Genehmigung dürfen keine zusätzlichen Schlitze oder eingebetteten Dienste in die Platte geschnitten werden.

Schwere Geräte (Kräne, mobile Plattformen, Gerüste) müssen auf Brettern oder Platten abgestützt werden, um Lasten zu verteilen und Schäden zu verhindern.

Die Oberfläche muss durch regelmäßiges Fegen sauber gehalten werden; Schlamm und Bauschutt sind umgehend zu entfernen.

Während dieser Zeit verursachte Verunreinigungen oder Schäden werden vom Bauunternehmer kostenlos für den Gleisinstallateur oder -hersteller behoben.

Vor dem Nach der Installation des vorgefertigten GODER®-Gleissystems wird der Betonsockel gemeinsam vom Ingenieur/Kunden, dem Bauunternehmer und Huadongtrack/Gleisinstallateur überprüft.

Folgende Punkte sind mindestens schriftlich zu bestätigen:

Grundriss, Ebenen und Neigungen entsprechen den genehmigten Zeichnungen.

Oberflächenbeschaffenheit, Ebenheit und Fugen entsprechen den Abschnitten 5 und 6 dieses Dokuments.

Die unterirdische Entwässerung und gegebenenfalls eine Geomembran/Feuchtigkeitssperre wurden wie geplant installiert.

Der Beton ist vollständig ausgehärtet, strukturell stabil, sauber und frei von Verunreinigungen.

Die Feuchtigkeitsbedingungen erfüllen die Kriterien in Abschnitt 9, unterstützt durch Testaufzeichnungen oder Standorttests.

Alle notwendigen Reparaturen an Rissen, Fugen und Mängeln sind abgeschlossen.

Der Unterbau wird dem Gleisbauer in einwandfreiem Zustand übergeben und vor weiteren Beschädigungen geschützt.