Visualizações: 0 Autor: Editor do site Horário de publicação: 31/12/2025 Origem: Site

Este documento define os requisitos técnicos mínimos para projeto, construção e controle de umidade de bases de concreto armado destinadas a receber Sistema de pista atlética sintética pré-fabricada GODER®.

O cumprimento destes requisitos é uma pré-condição para:

A validade da garantia do produto Huadongtrack para o sistema GODER®; e

Alcançar o desempenho especificado no World Athletics para pistas de atletismo sintéticas.

Esses requisitos se aplicam a:

· Pistas de corrida padrão e pistas de aquecimento de 400 m;

· Corridas, áreas de eventos e zonas auxiliares onde será instalado o sistema GODER®.

Projetar e construir a base de concreto, sub-base e sistema de drenagem de acordo com este documento e os desenhos do projeto.

Fornecer todos os resultados dos testes e informações as-built ao Cliente e ao Huadongtrack / o instalador da pista.

Inspecione visualmente a base e realize testes simples antes da instalação.

Confirme por escrito se a base é aceitável ou descreva quaisquer medidas corretivas necessárias.

Certifique-se de que esses requisitos estejam incluídos nas especificações e contratos de obras civis.

Coordene quaisquer variações de projeto com Huadongtrack antes da construção.

A base de concreto deverá ser projetada e executada de acordo com as normas nacionais pertinentes e, quando aplicável:

· World Athletics – Manual de Instalações de Atletismo (última edição)

· EN 14877:2013 – Superfícies sintéticas para áreas esportivas ao ar livre

· Boas práticas de engenharia para lajes de concreto em condições tropicais, de alta pluviosidade e de águas subterrâneas elevadas.

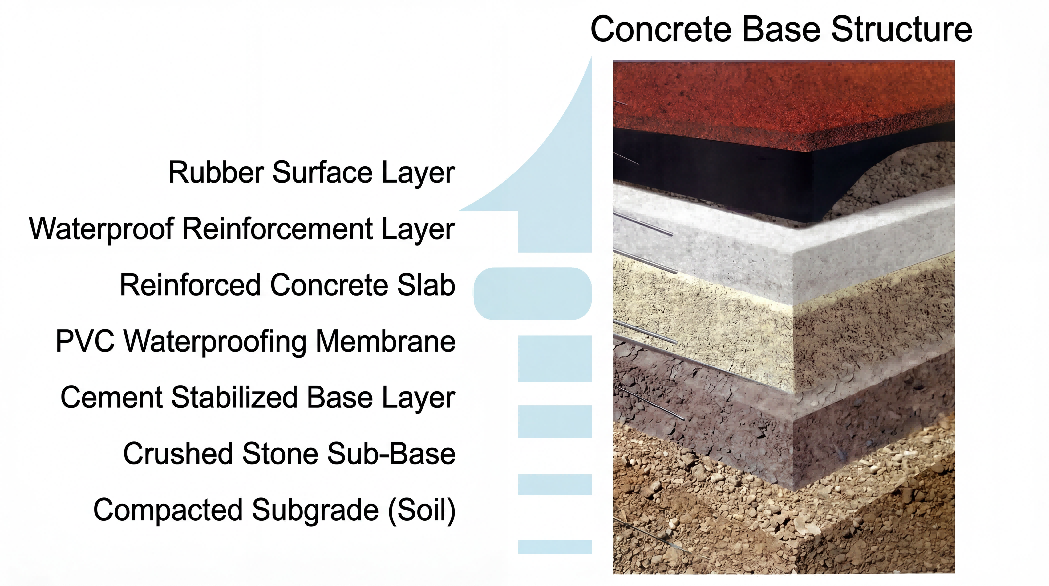

Laje de betão armado sobre sub-base preparada e compactada, adequada para colagem total com adesivo poliuretânico e Rolos de esteira pré-fabricados de borracha GODER®.

Espessura estrutural nominal: 100–125 mm, salvo especificação em contrário no projeto estrutural.

A espessura deverá ser consistente e adequada para suportar todas as cargas de projeto sem fissuras ou recalques excessivos.

Resistência à compressão característica mínima: C25/30 (ou ≥ 25 MPa aos 28 dias).

Relação máxima água-cimento: 0,55.

A incorporação de ar e os aditivos devem ser usados conforme necessário para obter trabalhabilidade e durabilidade no clima local.

Tela de arame soldada (por exemplo, BRC A8 ou equivalente) ou vergalhão conforme projeto estrutural.

Armadura posicionada no terço superior da espessura da laje, com recobrimento adequado (normalmente 30–40 mm).

Deverão ser fornecidos sobrepostos, ancoragens e suportes adequados para minimizar fissuras e evitar deslocamentos durante a concretagem.

Pedra britada compactada ou camada de cascalho com espessura adequada conforme projeto (geralmente 150–200 mm no mínimo).

Compactação com pelo menos 95% de Proctor Modificado ou equivalente.

A sub-base deverá ser testada para identificar e corrigir pontos fracos.

Onde não especificado de outra forma no projeto estrutural, uma construção de base típica adequada para o sistema GODER® pode compreender:

Solo existente compactado e laminado para obter uma camada de suporte firme e uniforme, livre de pontos moles e material orgânico.

mínima de 300 mm (tamanho nominal 20–40 mm), colocada e compactada em uma ou mais camadas. Camada de brita graduada com espessura

Compactação com rolo de 10–12 t, com pelo menos 5–8 passadas a uma velocidade de aprox. 25–30 m/min, para atingir a densidade necessária (≥ 95% de Proctor Modificado ou equivalente).

Aprox. Camada de pó de pedra estabilizada com cimento (ou material semelhante), com 100 mm de espessura, com um teor de cimento de cerca de 6 % em massa, misturada uniformemente no local por equipamento de mistura mecânica.

Compactação com rolo de 10–15 t para atingir uma densidade de pelo menos 95%, tolerância de espessura de ± 5% e uma superfície firme e estável, sem áreas soltas, macias ou alveolares.

A camada estabilizada deverá ser curada durante 2–3 dias antes da colocação do concreto.

Uma membrana impermeabilizante de PVC/HDPE de alta qualidade pode ser instalada acima da camada estabilizada para fornecer proteção adicional contra o aumento da umidade e melhorar a estabilidade do sistema a longo prazo.

A membrana deverá ter juntas totalmente vedadas e ser instalada estritamente de acordo com as instruções do fabricante.

Laje de concreto armado C25/30 (ou superior) com espessura mínima de 120 mm, projetada e detalhada conforme este documento e desenhos estruturais do projeto.

Nota: As espessuras exatas da camada e dos materiais devem ser confirmados pelo engenheiro estrutural e podem ser ajustados para se adequarem às condições locais do solo e aos requisitos de carga.

O projeto da mistura de concreto deverá ser realizado por um laboratório aprovado de acordo com as normas de concreto relevantes.

Os agregados devem ser limpos, duros e duráveis, com teor de lama não superior a:

Areia: máx. 3% em massa;

Agregado grosso: máx. 1% em massa.

O uso de cimento de baixa retração, relação água-cimento reduzida, classificação otimizada de agregados e aditivos redutores de água apropriados é fortemente recomendado para minimizar fissuras precoces.

Os valores típicos de abatimento (para concreto bombeado) podem ser:

Na descarga da central dosadora: 18–22 cm;

No local durante a colocação: 14–16 cm, ajustado à temperatura ambiente e ao tempo de transporte.

Os equipamentos de dosagem devem ser calibrados regularmente; o teor de umidade do agregado deve ser medido frequentemente e a dosagem da água da mistura deve ser ajustada para manter uma relação água-cimento consistente.

O controle de qualidade no local deverá incluir testes de abatimento, cubos de resistência à compressão e verificações visuais de segregação e sangramento.

Superfície a ser densa e fechada, com acabamento em madeira flutuante ou vassoura leve, isenta de nata, pó e partículas soltas.

Espelho com espátula elétrica ou acabamentos excessivamente lisos não são aceitáveis, pois reduzem a adesão adesiva.

Nenhum composto de cura, selante, tinta ou primer asfáltico deverá permanecer na superfície destinada à colagem.

Se tais produtos forem utilizados, eles deverão ser completamente removidos por meios mecânicos (jateamento ou esmerilhamento) antes da instalação da via, expondo concreto sólido e limpo.

As quedas transversais e os declives longitudinais devem garantir uma drenagem superficial rápida, sem água parada no concreto ou na pista acabada.

Encostas típicas recomendadas:

Pistas retas: 0,5–0,8% de queda cruzada.

Curvas e arredores: até 1,0% , uniformes e sem alterações bruscas.

As inclinações finais deverão obedecer aos desenhos de implantação aprovados e às diretrizes da World Athletics.

Quando testado com régua de 3 m , o desvio não deve exceder:

· ± 6 mm abaixo da régua em qualquer posição;

· Irregularidades locais não superiores a 3 mm em 1 m.

Pontos altos devem ser corrigidos por lixamento; os pontos baixos devem ser preenchidos com compostos de nivelamento cimentícios compatíveis para atender a essas tolerâncias.

As mudanças de nível entre a pista, o campo interno, os poços de areia, os meios-fios e os pavimentos adjacentes devem ser suaves e sem degraus.

Não são permitidas arestas ou degraus abruptos que possam danificar os rolos pré-fabricados ou criar riscos à segurança.

As localizações das juntas devem ser planeadas para minimizar a reflexão através da superfície da via (por exemplo, alinhadas com as linhas das faixas de rodagem, sempre que possível, em vez de através das faixas de rodagem).

As juntas de construção deverão ser quadradas, chavetadas conforme necessário e bem apoiadas.

As juntas frias devem ser devidamente lixadas e limpas para garantir uma boa aderência entre os vazamentos.

As juntas de dilatação e movimento deverão ser fornecidas nos perímetros, ao redor das estruturas e em outras interfaces críticas de acordo com o projeto estrutural.

As juntas serão preenchidas com selantes flexíveis, não betuminosos, compatíveis com o sistema adesivo e de calha de poliuretano.

A superfície das juntas deve estar nivelada; o selante não deve contaminar as superfícies de concreto adjacentes.

Se forem utilizadas juntas serradas, a profundidade normalmente será de aproximadamente um terço da espessura da laje, com espaçamento determinado pelo projeto estrutural.

As juntas destinam-se a controlar fissuras; a sua localização deverá ser coordenada com o traçado da via, tanto quanto possível.

Todas as fissuras visíveis deverão ser avaliadas antes da instalação dos trilhos.

Fissuras ativas ou fissuras com largura superior a 0,3–0,5 mm devem ser fresadas, limpas e preenchidas com materiais de reparo estrutural apropriados (por exemplo, argamassa epóxi ou argamassas de reparo de alta resistência).

Rachaduras aleatórias e descontroladas não são aceitáveis; áreas com fissuras extensas ou instáveis podem exigir a substituição da laje.

Em locais com muita pluviosidade e/ou níveis elevados de águas subterrâneas (por exemplo, locais tropicais costeiros), são essenciais medidas especiais para evitar que a humidade e a pressão do vapor levantem a pista ou causem bolhas e descolamento.

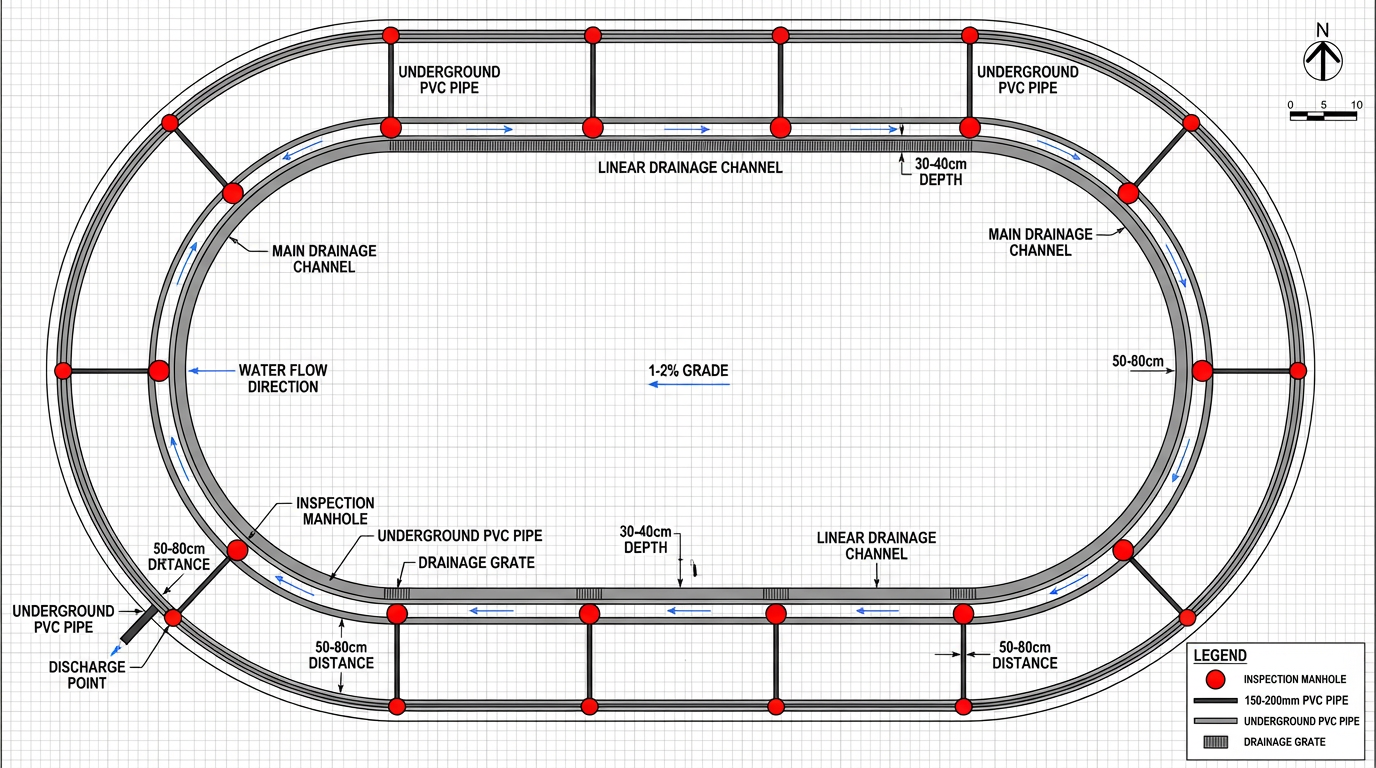

Drenos perimetrais e drenos subterrâneos internos deverão ser previstos conforme desenho civil, com capacidade suficiente para baixar o nível da água abaixo da laje e interceptar o fluxo lateral de água.

Drenos subterrâneos (por exemplo, tubos perfurados ou drenos de faixa, como faixas de drenagem de 100 mm × 40 mm em centros de aproximadamente 5 m) devem ser cercados por agregado de drenagem livre e envoltos com geotêxtil filtrante para evitar entupimento.

Uma camada de ruptura capilar (areia limpa ou cascalho fino, espessura de aproximadamente 50 mm) pode ser colocada diretamente sob a laje para evitar a ascensão capilar.

Quando o projeto incluir uma geomembrana ou lâmina impermeabilizante:

Deve ser instalado sobre uma sub-base lisa, compactada e livre de objetos pontiagudos;

As juntas deverão ser totalmente coladas ou soldadas;

A membrana deverá ser protegida por uma camada de areia ou agregado fino acima (normalmente 50 mm) antes da colocação do concreto.

Quaisquer penetrações (tubos de drenagem, colunas, etc.) deverão ser estanques.

Os níveis acabados ao redor da via devem inclinar-se para longe da laje, de modo que as águas pluviais sejam direcionadas para os drenos, e não para o.3 Gestão de Águas Superficiais

Os níveis acabados ao redor da via devem inclinar-se para longe da laje, de modo que as águas pluviais sejam direcionadas para os drenos e não para a via.

Nenhuma área de plantio ou bancos de solo deverão ser mais altos do que a borda da pista nas proximidades imediatas, para evitar a lavagem do solo na superfície.

O projeto de drenagem deve ter como objetivo garantir que não exista pressão hidrostática da água sob a laje de concreto.

A água parada em valas, vazios sob lajes ou valas adjacentes deve ser mantida sempre abaixo da parte inferior da laje.

As superfícies de concreto deverão ser curadas com umidade (por exemplo, spray de água, estopa úmida, mantas de cura) para controlar o encolhimento e garantir resistência e durabilidade adequadas.

Recomenda-se um período mínimo de cura úmida de 10 dias após a colocação, após o qual a placa deverá secar antes instalação de pista de corrida.

Antes da instalação da pista pré-fabricada, o concreto deverá ter pelo menos 28 dias de idade , e de preferência mais velho dependendo do clima e das condições de secagem.

A base deve estar limpa, sólida e seca, isenta de:

Poeira, leitada e partículas soltas;

Óleo, graxa, combustível, betume, agentes desmoldantes ou outros contaminantes;

Tintas, marcações, adesivos ou quaisquer revestimentos estranhos.

Se contaminada, a superfície deverá ser limpa mecanicamente (jateamento ou esmerilhamento) até que o concreto sólido fique exposto.

Danos causados por outras operações (cortes, impactos, lascas) deverão ser reparados antes da entrega.

A laje não deverá ser utilizada como via de acesso geral para veículos pesados sem proteção adequada.

Salvo acordo em contrário com Huadongtrack , a superfície de concreto deve ser preparada da seguinte forma antes da aplicação do adesivo de poliuretano:

Use jato de água de alta pressão ou outros meios mecânicos adequados para remover leitada, camadas superficiais fracas, poeira e contaminantes, deixando uma superfície de concreto sólida e levemente texturizada.

Quando for evidente eflorescência ou forte alcalinidade superficial, a superfície poderá ser tratada com uma lavagem ácida diluída (por exemplo, solução de ácido clorídrico a aproximadamente 8%), aplicada uniformemente para neutralizar a alcalinidade e condicionar levemente a superfície.

Após o ataque químico, a superfície deve ser enxaguada abundantemente com água limpa para remover todos os resíduos e deixada secar completamente antes de prosseguir.

O uso de ataque químico estará sujeito à aprovação do Engenheiro e ao cumprimento das regulamentações locais.

Pontos baixos e pequenas depressões onde a água possa acumular-se devem ser reparados usando compostos de remendo compatíveis à base de cimento ou poliuretano (por exemplo, PU misturado com grânulos de borracha finos ou emulsão acrílica com areia de quartzo e cimento) para atingir os requisitos de planicidade definidos na Seção 5.

As juntas de movimento devem ser limpas, secas e preenchidas com um selante flexível compatível com o sistema adesivo.

A junta preenchida deverá então ser cortada nivelada e, quando necessário, uma faixa de primer (por exemplo, 50–100 mm de cada lado) deverá ser aplicada sobre a zona da junta antes da instalação do trilho, de acordo com as recomendações do fabricante do adesivo.

Em toda a superfície do concreto deverá ser aplicado um primer / base impermeabilizante adequado à base de poliuretano ou epóxi, nas taxas de cobertura recomendadas pelo fabricante do adesivo, a fim de:

Melhorar a adesão do adesivo poliuretano;

Reduza a poeira residual;

Fornece uma barreira adicional contra umidade.

O controle adequado da umidade é fundamental para evitar bolhas e descolamento ao usar adesivos de poliuretano.

No momento da instalação, o concreto deve estar suficientemente seco. Como orientação:

O teor de umidade em massa deve ser ≤ 4%; e/ou

A umidade relativa (UR) in-situ deve ser ≤ 75% a 40–50 mm de profundidade (onde o teste de UR estiver disponível).

Teste de folha plástica:

Cole uma folha de polietileno transparente de 1 m x 1 m na superfície do concreto com todas as bordas seladas.

Após 24 horas , não deverá haver:

· Nenhuma condensação visível na parte inferior da chapa; e

· Nenhum escurecimento da superfície do concreto abaixo da chapa.

Condensação ou escurecimento persistente indica umidade excessiva; a instalação deve ser adiada e medidas adicionais de secagem/mitigação devem ser consideradas.

Umidade de construção remanescente na laje.

Água subterrânea ou água empoleirada sob a laje onde a drenagem ou membranas são inadequadas.

Água de limpeza, chuva ou áreas adjacentes mais altas escoando em direção à laje.

Água livre visível na base.

Concreto saturado ou manchas úmidas remanescentes após 24 horas de tempo seco.

Humidade ascendente visível como faixas escuras ao longo das juntas ou fissuras.

Melhorar a drenagem e remover água parada nas valas vizinhas.

Melhore a ventilação e permita mais tempo de secagem.

Sempre que necessário e tecnicamente viável, aplique um sistema de mitigação de umidade aprovado (por exemplo, barreira epóxi contra umidade) após consulta com Huadongtrack.

Desde a conclusão da laje de concreto até a instalação da via:

A laje não deve ser utilizada como estrada de acesso geral ou área de armazenamento de longo prazo.

São expressamente proibidos derrames de combustível, fugas de óleo, pinturas ou produtos betuminosos na laje.

Nenhum entalhe adicional ou serviço embutido deverá ser cortado na laje sem aprovação.

Os equipamentos pesados (guindastes, plataformas móveis, andaimes) deverão ser apoiados em tábuas ou placas para distribuir as cargas e evitar danos.

A superfície deve ser mantida limpa através de varreduras regulares; lama e detritos de construção devem ser removidos imediatamente.

Qualquer contaminação ou dano causado durante este período será reparado pelo empreiteiro civil, sem qualquer custo para o instalador ou fabricante da via.

Antes do O sistema de trilhos pré-fabricados GODER® é instalado, a base de concreto deve ser inspecionada conjuntamente pelo Engenheiro / Cliente, Empreiteiro Civil e Huadongtrack / Instalador de trilhos.

No mínimo, os seguintes itens deverão ser confirmados por escrito:

A disposição da base, os níveis e as inclinações estão de acordo com os desenhos aprovados.

O acabamento superficial, planicidade e juntas estão em conformidade com as Seções 5 e 6 deste documento.

A drenagem subterrânea e, quando aplicável, a geomembrana/barreira contra umidade foram instaladas conforme projetado.

O concreto está totalmente curado, estruturalmente sólido, limpo e livre de contaminação.

As condições de umidade atendem aos critérios da Seção 9, apoiados por registros de testes ou testes no local.

Todos os reparos necessários em rachaduras, juntas e defeitos foram concluídos.

A base é entregue ao instalador da pista em boas condições e estará protegida contra maiores danos.