Görüntüleme: 0 Yazar: Site Editörü Yayınlanma Zamanı: 31-12-2025 Kaynak: Alan

Bu belge, betonarme temellerin tasarımı, yapımı ve nem kontrolü için minimum teknik gereksinimleri tanımlar. GODER® prefabrik sentetik atletizm pisti sistemi.

Bu gerekliliklere uygunluk aşağıdakiler için bir ön koşuldur:

GODER® sistemi için Huadongtrack ürün garantisinin geçerliliği; Ve

Sentetik atletizm pistleri için Dünya Atletizminde belirtilen performansın elde edilmesi.

Bu gereksinimler aşağıdakiler için geçerlidir:

· 400 m standart koşu parkurları ve ısınma parkurları;

· GODER® sisteminin kurulacağı koşular, etkinlik alanları ve yardımcı alanlar.

Beton temel, alt temel ve drenaj sistemini bu belgeye ve proje çizimlerine uygun olarak tasarlayın ve inşa edin.

Tüm test sonuçlarını ve kurulum sonrası bilgileri Müşteriye ve Huadongtrack / Parça Kurucu.

Tabanı görsel olarak inceleyin ve kurulumdan önce basit testler yapın.

Bazın kabul edilebilir olup olmadığını yazılı olarak teyit edin veya gerekli düzeltici önlemleri açıklayın.

Bu gerekliliklerin inşaat işleri şartnamelerine ve sözleşmelerine dahil edildiğinden emin olun.

İnşaattan önce her türlü tasarım varyasyonunu Huadongtrack ile koordine edin.

Beton temel, ilgili ulusal standartlara ve uygulanabildiği yerde:

· Dünya Atletizm – Atletizm Tesisleri Kılavuzu (en son baskı)

· EN 14877:2013 – Açık hava spor alanları için sentetik yüzeyler

· Tropikal, yüksek yağış ve yüksek yeraltı suyu koşullarındaki beton döşemeler için iyi mühendislik uygulamaları.

Hazırlanmış ve sıkıştırılmış bir alt taban üzerinde, poliüretan yapıştırıcı ile tam yapışmaya uygun betonarme döşeme ve GODER® prefabrik lastik palet makaraları.

Nominal yapısal kalınlık: Yapısal tasarımda aksi belirtilmediği sürece 100–125 mm.

Kalınlık tutarlı ve aşırı çatlama veya oturma olmaksızın tüm tasarım yüklerini taşımaya yeterli olacaktır.

Minimum karakteristik basınç dayanımı: C25/30 (veya 28 günde ≥ 25 MPa).

Maksimum su-çimento oranı: 0,55.

Yerel iklimde işlenebilirlik ve dayanıklılık sağlamak için gerektiği şekilde hava sürükleme ve katkı maddeleri kullanılacaktır.

Kaynaklı tel örgü (örneğin BRC A8 veya eşdeğeri) veya yapısal tasarıma göre inşaat demiri.

Takviye, yeterli kaplamayla (genellikle 30-40 mm) döşeme kalınlığının üst üçte birlik kısmına yerleştirilir.

Çatlamayı en aza indirmek ve betonlama sırasında yer değiştirmeyi önlemek için uygun bindirmeler, ankrajlar ve destekler sağlanacaktır.

Tasarıma göre yeterli kalınlıkta (genellikle minimum 150-200 mm) sıkıştırılmış kırma taş veya çakıl tabakası.

En az %95 Modifiye Proktor veya eşdeğerine kadar sıkıştırma.

Yumuşak noktaları belirlemek ve düzeltmek için alt tabana prova haddesi uygulanacaktır.

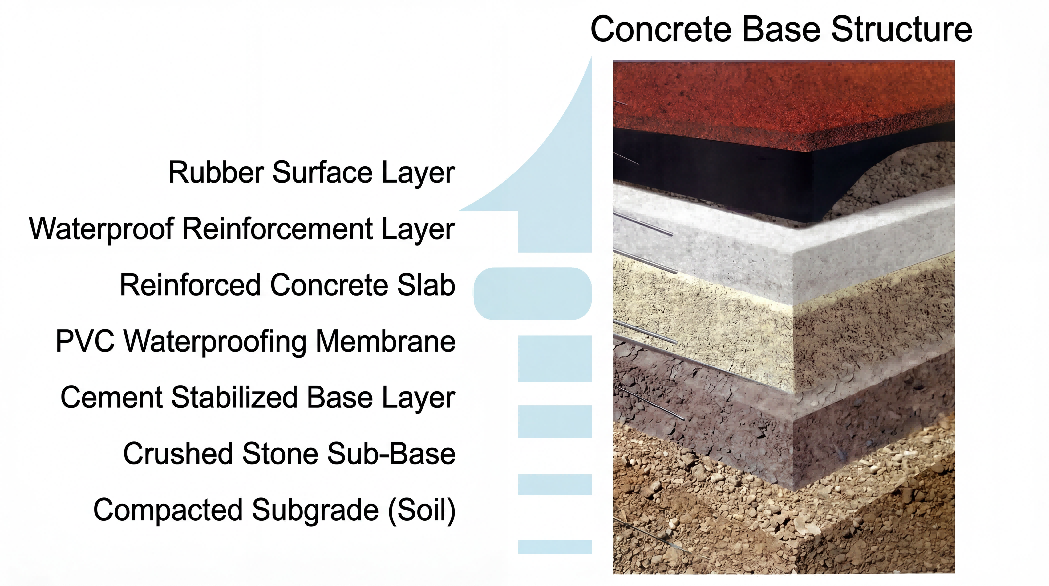

Yapısal tasarımda aksi belirtilmediği sürece GODER® sistemine uygun tipik bir taban yapısı şunları içerebilir:

Mevcut toprak sıkıştırılır ve yumuşak noktalardan ve organik maddelerden arınmış, sağlam, tekdüze bir taşıma katmanı elde etmek için prova haddelenir.

Minimum 300 mm kalınlığında kademeli kırma taş tabakası (nominal boyut 20-40 mm), bir veya daha fazla tabaka halinde yerleştirilip sıkıştırılır.

Yaklaşık 10–12 tonluk silindirle, en az 5–8 geçişle , yaklaşık 200 m hızla sıkıştırma. Gerekli yoğunluğu elde etmek için 25–30 m/dak (≥ %95 Modifiye Proktor veya eşdeğeri).

Yaklaşık. Çimento içeriği kütlece yaklaşık %6 olan, 100 mm kalınlığında çimentoyla stabilize edilmiş taş tozu (veya benzeri malzeme) tabakası, mekanik karıştırma ekipmanıyla sahada eşit şekilde karıştırılır.

En az %95 yoğunluk, ± %5 kalınlık toleransı ve gevşek, yumuşak veya petekli alanlar içermeyen sağlam, stabil bir yüzey elde etmek için 10–15 tonluk silindirle sıkıştırma.

Stabilize katman beton yerleştirmeden önce 2-3 gün kürlenecektir.

Yükselen neme karşı ek koruma sağlamak ve sistemin uzun vadeli stabilitesini artırmak için stabilize katmanın üzerine yüksek kaliteli bir PVC/HDPE su yalıtım membranı yerleştirilebilir.

Membran tamamen sızdırmaz bağlantı noktalarına sahip olacak ve kesinlikle üreticinin talimatlarına uygun olarak monte edilecektir.

Minimum 120 mm kalınlığında C25/30 (veya daha yüksek) betonarme döşeme, bu belgeye ve proje yapısal çizimlerine göre tasarlanmış ve detaylandırılmıştır.

Not: Kesin katman kalınlıkları ve malzemeler yapı mühendisi tarafından onaylanacak ve yerel toprak koşullarına ve yükleme gereksinimlerine uyacak şekilde ayarlanabilir.

Beton karışım tasarımı, ilgili beton standartlarına uygun olarak onaylı bir laboratuvar tarafından yapılacaktır.

Agregalar temiz, sert ve dayanıklı olacak ve çamur içeriği aşağıdaki değerleri aşmayacaktır:

Kum: maks. kütlece %3;

Kaba agrega: maks. Kütle olarak %1.

Erken yaşta çatlamayı en aza indirmek için düşük rötreli çimento, azaltılmış su-çimento oranı, optimize edilmiş agrega derecesi ve uygun su azaltıcı katkıların kullanılması şiddetle tavsiye edilir.

Tipik çökme değerleri (pompalanan beton için) şöyle olabilir:

Harmanlama tesisi çıkışında: 18–22 cm;

Yerleştirme sırasında sahada: 14–16 cm, ortam sıcaklığına ve taşıma süresine göre ayarlanmıştır.

Dozajlama ekipmanı düzenli olarak kalibre edilecektir; agrega nem içeriği sık sık ölçülmeli ve karışım suyu dozajı tutarlı bir su-çimento oranını koruyacak şekilde ayarlanmalıdır.

Sahadaki kalite kontrol, çökme testlerini, basınç dayanımı küplerini ve ayrışma ve sızıntıya ilişkin görsel kontrolleri içerecektir.

Yüzey yoğun ve kapalı olmalı, ahşap yüzeyli veya hafif süpürge yüzeyli, şerbet, toz ve gevşek parçacıklardan arındırılmış olmalıdır.

Elektrikli mala aynası veya aşırı pürüzsüz yüzeyler, yapışkan yapışmayı azalttığı için kabul edilemez.

Yapıştırma amaçlı yüzeyde hiçbir kür bileşiği, sızdırmazlık maddesi, boya veya asfalt astarı kalmayacaktır.

Bu tür ürünlerin kullanılması durumunda, ray montajı öncesinde mekanik yöntemlerle (kumlama veya taşlama) tamamen uzaklaştırılmalı, ses çıkarılmalı, beton temizlenmelidir.

Çapraz düşüşler ve boylamasına eğimler, betonda veya bitmiş yolda su birikintisi oluşmadan hızlı yüzey drenajı sağlayacaktır.

Tipik önerilen eğimler:

Düz şeritler: %0,5–0,8 çapraz düşüş.

Eğriler ve çevresindeki alanlar: kadar %1,0'a , tekdüze ve ani değişiklikler olmadan.

Nihai eğimler, onaylanmış yerleşim çizimlerine ve Dünya Atletizm kurallarına uygun olacaktır.

bir düz kenarla test edildiğinde 3 m'lik sapma aşağıdaki değerleri aşmamalıdır:

· Herhangi bir pozisyonda düz kenarın altında ± 6 mm; ·

büyük olmayan yerel düzensizlikler . 3 mm'den 1 m'de

Yüksek noktalar taşlanarak giderilecektir; alçak noktalar bu toleransları karşılamak için uyumlu çimento esaslı tesviye bileşikleri ile doldurulacaktır.

Pist, saha içi, kum çukurları, bordürler ve bitişik kaldırımlar arasındaki seviye değişiklikleri düzgün ve basamaksız olacaktır.

Prefabrik rulolara zarar verebilecek veya güvenlik tehlikesi oluşturabilecek keskin kenarlara veya basamaklara izin verilmez.

Ortak konumlar, pist yüzeyindeki yansımayı en aza indirecek şekilde planlanacaktır (örneğin, şeritler boyunca değil, mümkün olduğunda şerit çizgileri ile hizalanmış).

İnşaat derzleri kare şeklinde oluşturulacak, gerektiği şekilde kamalanacak ve iyi desteklenecektir.

Dökmeler arasında iyi bir yapışma sağlamak için soğuk derzlerin uygun şekilde pürüzlendirilmesi ve temizlenmesi gerekir.

Yapısal tasarıma uygun olarak çevrelerde, yapıların çevresinde ve diğer kritik arayüzlerde genleşme ve hareket derzleri sağlanacaktır.

Derzler poliüretan yapıştırıcı ve ray sistemi ile uyumlu, esnek, bitüm içermeyen dolgu macunları ile doldurulacaktır.

Derzlerin yüzeyi aynı hizada olmalıdır; dolgu macunu bitişikteki beton yüzeyleri kirletmemelidir.

Testereyle kesilmiş derzler kullanılıyorsa, derinlik tipik olarak döşeme kalınlığının yaklaşık üçte biri kadar olacak ve aralık yapısal tasarıma göre belirlenecektir.

Derzlerin çatlamayı kontrol etmesi amaçlanır; konumları mümkün olduğu kadar pist düzeniyle koordine edilecektir.

Ray kurulumundan önce tüm görünür çatlaklar değerlendirilecektir.

Aktif çatlaklar veya geniş çatlaklar 0,3-0,5 mm'den yönlendirilecek, temizlenecek ve uygun yapısal onarım malzemeleriyle (örneğin epoksi harcı veya yüksek mukavemetli onarım harçları) doldurulacaktır.

Rastgele, kontrolsüz çatlama kabul edilemez; geniş veya dengesiz çatlakların olduğu alanlar döşemenin değiştirilmesini gerektirebilir.

Yüksek yağış ve/veya yüksek yeraltı suyu seviyelerine sahip yerlerde (örneğin kıyı tropikal bölgeleri), nem ve buhar basıncının pisti kaldırmasını veya kabarma ve bağların kopmasına neden olmasını önlemek için özel önlemler alınması zorunludur.

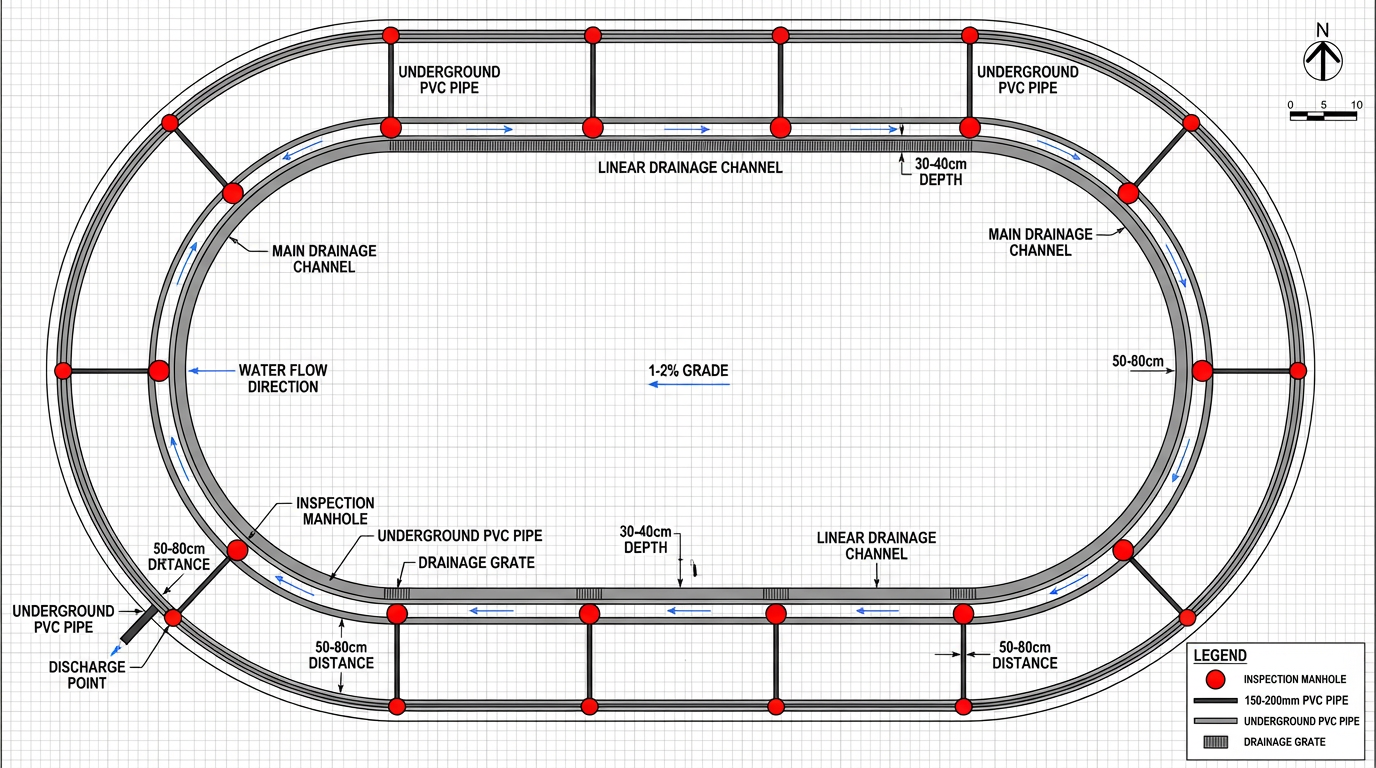

Çevre drenajları ve iç yüzey altı drenajları, inşaat projelerinde gösterildiği gibi, su seviyesini döşemenin altına indirmek ve yanal su akışını kesmek için yeterli kapasitede sağlanacaktır.

Yer altı drenajları (örneğin delikli borular veya yaklaşık 5 m merkezlerde 100 mm x 40 mm drenaj şeritleri gibi şerit drenajlar) serbest drenajlı agrega ile çevrelenecek ve tıkanmayı önlemek için filtre jeotekstiliyle sarılacaktır.

Kılcal yükselmeyi önlemek için doğrudan döşemenin altına bir kılcal kırılma tabakası (temiz kum veya ince çakıl, yaklaşık 50 mm kalınlık) yerleştirilebilir.

Tasarımın geomembran veya su yalıtım levhası içerdiği durumlarda:

Keskin nesnelerin bulunmadığı, pürüzsüz, sıkıştırılmış bir alt taban üzerine kurulacaktır;

Birleşim yerleri tamamen bantlanacak veya kaynak yapılacaktır;

Membran, beton yerleştirmeden önce üzerinde (tipik olarak 50 mm) bir kum veya ince agrega tabakası ile korunacaktır.

Tüm geçişler (drenaj boruları, kolonlar vb.) su geçirmez şekilde kapatılacaktır.

Rayın etrafındaki bitmiş seviyeler, yağmur suyunun kanala değil kanalizasyona yönlendirileceği şekilde döşemeden uzağa doğru eğimli olacaktır.3 Yüzey Suyu Yönetimi

Pistin etrafındaki bitmiş seviyeler, yağmur suyunun piste değil kanalizasyona yönlendirileceği şekilde döşemeden uzağa doğru eğimli olacaktır.

Toprağın yüzeye akmasını önlemek için, yakın çevredeki hiçbir ekim alanı veya toprak kümesi pist kenarından daha yüksek olmayacaktır.

Drenaj tasarımı, sağlamayı amaçlayacaktır . hidrostatik su basıncının oluşmamasını beton levhanın altında

Hendeklerde, döşeme altı boşluklarında veya bitişik hendeklerde biriken su her zaman döşemenin alt tarafının altında tutulmalıdır.

beton yüzeyler nemle kürlenecektir (örn. su spreyi, ıslak çuval bezi, kür battaniyeleri). Büzülmeyi kontrol etmek ve yeterli mukavemet ve dayanıklılığı sağlamak için

Yerleştirmeden sonra minimum bir ıslak kürleme süresi 10 günlük tavsiye edilir; bundan sonra levhanın kurumasına izin verilmelidir. koşu parkuru kurulumu.

Prefabrik ray döşenmeden önce beton en az 28 günlük , tercihen iklim ve kuruma koşullarına bağlı olarak daha eski olacaktır.

Taban temiz, sağlam ve kuru olmalı ve aşağıdakilerden arındırılmış olmalıdır:

Toz, kalıntı ve gevşek parçacıklar;

Yağ, gres, yakıt, bitüm, ayırıcı maddeler veya diğer kirletici maddeler;

Boya, işaretleme, yapıştırıcılar veya herhangi bir yabancı kaplama.

Kirlenmişse yüzey, sağlam beton ortaya çıkana kadar mekanik olarak (kumlama veya taşlama) temizlenecektir.

Diğer işlemlerden kaynaklanan hasarlar (kesikler, darbeler, ufalanmalar) teslimden önce onarılacaktır.

Döşeme, yeterli koruma olmadan ağır araçlar için genel erişim yolu olarak kullanılmayacaktır.

Aksi kararlaştırılmadıkça Huadongtrack'a göre beton yüzey, poliüretan yapıştırıcının uygulanmasından önce aşağıdaki gibi hazırlanacaktır:

Yüksek basınçlı su jeti veya diğer uygun mekanik yöntemleri kullanarak, şerbeti, zayıf yüzey katmanlarını, tozu ve kirletici maddeleri temizleyerek sağlam, hafif dokulu bir beton yüzey bırakın.

Çiçeklenme veya güçlü yüzey alkaliliğinin belirgin olduğu durumlarda, yüzey, alkaliliği nötralize etmek ve yüzeyi hafifçe aşındırmak için eşit şekilde uygulanan seyreltik bir asit yıkamasıyla (örneğin yaklaşık %8 hidroklorik asit çözeltisi) işlemden geçirilebilir.

Aşındırmadan sonra yüzey tüm kalıntıları gidermek için temiz su ile iyice durulanmalı ve devam etmeden önce tamamen kurumasına izin verilmelidir.

Kimyasal dağlamanın kullanımı Mühendisin onayına ve yerel düzenlemelere uygunluğa tabi olacaktır.

Suyun göllenebileceği alçak noktalar ve küçük çöküntüler, Bölüm 5'te tanımlanan düzlük gereksinimlerinin karşılanması için uyumlu çimentolu veya poliüretan bazlı yama bileşikleri (örneğin, ince kauçuk granüllerle karıştırılmış PU veya kuvars kumu ve çimentolu akrilik emülsiyon) kullanılarak onarılacaktır.

Hareket derzleri temizlenmeli, kurutulmalı ve yapıştırma sistemine uyumlu esnek bir dolgu macunu ile doldurulmalıdır.

Doldurulan derz daha sonra aynı hizada kesilecek ve gerektiğinde, yapıştırıcı üreticisinin tavsiyelerine uygun olarak ray kurulumundan önce derz bölgesi üzerine bir bant astar (örneğin her iki tarafta 50–100 mm) uygulanacaktır.

Uygun bir poliüretan veya epoksi bazlı astar / su yalıtım astarı, aşağıdakileri sağlamak amacıyla tüm beton yüzeye yapıştırıcı üreticisi tarafından önerilen kaplama oranlarında uygulanacaktır:

Poliüretan yapıştırıcının yapışmasını iyileştirin;

Artık tozu azaltın;

Ek bir nem bariyeri sağlayın.

uygun nem kontrolü kritik öneme sahiptir. Poliüretan yapıştırıcılar kullanıldığında kabarmayı ve yapışmayı önlemek için

Montaj sırasında betonun yeterince kuru olması gerekir. Rehberlik olarak:

Kütle olarak nem içeriği ≤ %4 olmalıdır; ve/veya

Yerinde bağıl nem (RH), 40–50 mm derinlikte (RH testinin mevcut olduğu durumlarda) ≤ %75 olmalıdır.

Plastik Levha Testi:

Beton yüzeye 1 m × 1 m boyutunda şeffaf bir polietilen levhayı tüm kenarları kapatılmış şekilde bantlayın.

sonra : 24 saat ;

· Levhanın alt tarafında gözle görülür bir yoğunlaşma olmayacak ve

· Levhanın altındaki beton yüzeyinde kararma olmaması.

Kalıcı yoğuşma veya kararma aşırı nemi gösterir; kurulum ertelenmeli ve ek kurutma/azaltma önlemleri dikkate alınmalıdır.

Döşemede kalan inşaat nemi.

Drenajın veya membranların yetersiz olduğu yerlerde yeraltı suyu veya döşeme altındaki tünemiş su.

Temizlikten, yağmurdan veya bitişikteki yüksek alanlardan gelen su döşemeye doğru akıyor.

Tabanda görünür serbest su.

24 saatlik kuru havanın ardından kalan doymuş beton veya nemli alanlar.

Yükselen nem, birleşim yerleri veya çatlaklar boyunca koyu şeritler halinde görülebilir.

Drenajı iyileştirin ve çevredeki hendeklerdeki durgun suyu temizleyin.

Havalandırmayı artırın ve daha fazla kuruma süresi sağlayın.

Gerektiğinde ve teknik olarak mümkün olduğunda, Huadongtrack'e danıştıktan sonra onaylı bir nem azaltma sistemi (örn. epoksi nem bariyeri) uygulayın.

Beton döşemenin tamamlanmasından ray kurulumuna kadar:

Döşeme . genel erişim yolu veya uzun süreli depolama alanı olarak kullanılmayacaktır

Döşeme üzerine yakıt dökülmesi, yağ sızıntısı, boya çalışması veya bitümlü ürünler kesinlikle yasaktır.

Onay alınmadan döşemeye hiçbir ek kanal veya gömülü hizmet kesilmeyecektir.

Ağır ekipmanlar (vinçler, mobil platformlar, iskeleler) yükleri dağıtmak ve hasarı önlemek için tahtalar veya plakalar üzerinde desteklenecektir.

Yüzey düzenli olarak süpürülerek temiz tutulacaktır; çamur ve inşaat kalıntıları derhal kaldırılacaktır.

Bu süre zarfında meydana gelen herhangi bir kirlenme veya hasar, inşaat yüklenicisi tarafından, demiryolu tesisatçısı veya imalatçısına herhangi bir maliyet getirmeksizin giderilecektir.

Önce GODER® prefabrik ray sistemi kurulduğunda, beton taban Mühendis / Müşteri, İnşaat Yüklenicisi ve Huadongtrack / Ray Kurulumcusu tarafından ortaklaşa incelenecektir.

Asgari olarak aşağıdaki hususlar yazılı olarak teyit edilecektir:

Taban düzeni, seviyeler ve eğimler onaylı çizimlere uygundur.

Yüzey kalitesi, düzlük ve bağlantılar bu belgenin 5. ve 6. Bölümlerine uygundur.

Yüzey altı drenajı ve uygulanabildiği yerlerde geomembran/nem bariyeri tasarlandığı gibi monte edilmiştir.

Beton tamamen kürlenmiş, yapısal olarak sağlam, temiz ve kirlenmemiştir.

Nem koşulları, test kayıtları veya saha testleriyle desteklenen Bölüm 9'daki kriterleri karşılamaktadır.

Çatlak, birleşim yerleri ve kusurların gerekli tüm onarımları tamamlandı.

Taban ray kurulumcusuna iyi durumda teslim edilir ve daha fazla hasara karşı korunacaktır.