Vistas: 0 Autor: Editor del sitio Hora de publicación: 2025-12-31 Origen: Sitio

Este documento define los requisitos técnicos mínimos para el diseño, construcción y control de humedad de bases de hormigón armado destinadas a recibir la Sistema de pista atlética sintética prefabricada GODER®.

El cumplimiento de estos requisitos es una condición previa para:

La validez de la garantía del producto Huadongtrack para el sistema GODER®; y

Alcanzar el rendimiento especificado en World Athletics para pistas de atletismo sintéticas.

Estos requisitos se aplican a:

· Pistas de carrera estándar de 400 m y pistas de calentamiento;

· Pistas, áreas de eventos y zonas auxiliares donde se instalará el sistema GODER®.

Diseñe y construya la base de concreto, la subbase y el sistema de drenaje de acuerdo con este documento y los planos del proyecto.

Proporcionar todos los resultados de las pruebas y la información conforme a obra al Cliente y a Huadongtrack / el instalador de vías.

Inspeccione visualmente la base y realice pruebas sencillas antes de la instalación.

Confirme por escrito si la base es aceptable o describa las medidas correctivas necesarias.

Asegurar que estos requisitos estén incluidos en las especificaciones y contratos de obras civiles.

Coordine cualquier variación de diseño con Huadongtrack antes de la construcción.

La base de hormigón se diseñará y ejecutará de acuerdo con las normas nacionales pertinentes y, cuando corresponda:

· World Athletics – Manual de instalaciones de atletismo (última edición)

· EN 14877:2013 – Superficies sintéticas para áreas deportivas al aire libre

· Buenas prácticas de ingeniería para losas de concreto a nivel en condiciones tropicales, de alta precipitación y de agua subterránea.

Losa de hormigón armado sobre subbase preparada y compactada, apta para encolado total con adhesivo de poliuretano y la Rodillos de oruga de caucho prefabricados GODER®.

Espesor estructural nominal: 100–125 mm, a menos que el diseño estructural especifique lo contrario.

El espesor deberá ser consistente y adecuado para soportar todas las cargas de diseño sin grietas o asentamientos excesivos.

Resistencia a la compresión característica mínima: C25/30 (o ≥ 25 MPa a los 28 días).

Relación máxima agua-cemento: 0,55.

Se utilizarán incorporadores de aire y aditivos según sea necesario para lograr trabajabilidad y durabilidad en el clima local.

Malla de alambre soldada (por ejemplo, BRC A8 o equivalente) o varillas según diseño estructural.

Refuerzo colocado en el tercio superior del espesor de la losa, con un recubrimiento adecuado (normalmente 30-40 mm).

Se deben proporcionar solapes, anclajes y soportes adecuados para minimizar el agrietamiento y evitar el desplazamiento durante el hormigonado.

Capa de grava o grava compactada de espesor adecuado según diseño (generalmente 150-200 mm mínimo).

Compactación al menos al 95 % de Proctor Modificado o equivalente.

La subbase deberá estar laminada para identificar y rectificar puntos débiles.

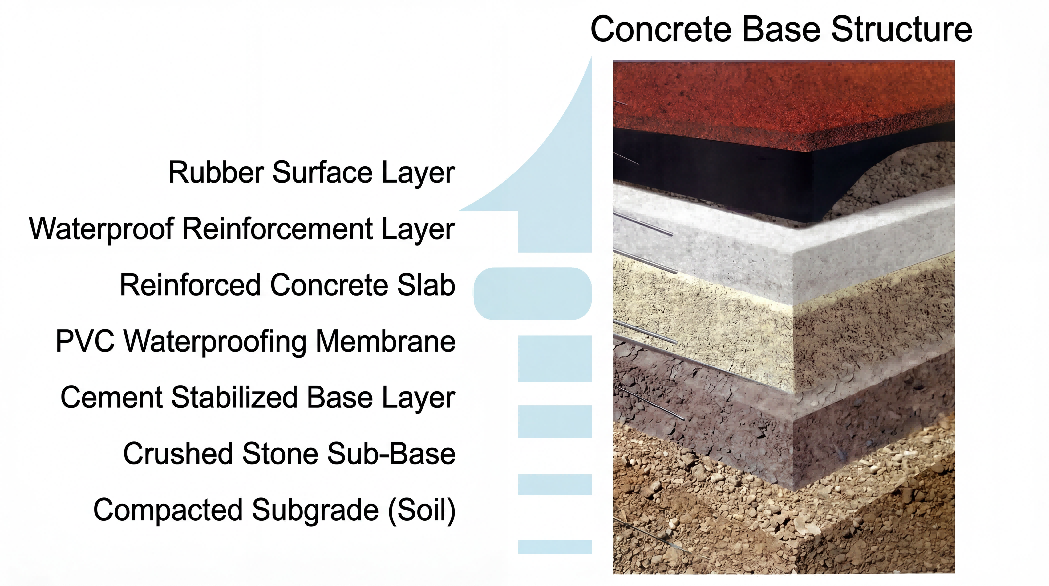

Cuando el diseño estructural no especifique lo contrario, una construcción de base típica adecuada para el sistema GODER® puede comprender:

Suelo existente compactado y laminado para lograr una capa de soporte firme y uniforme, libre de puntos blandos y material orgánico.

mínimo de 300 mm , colocada y compactada en una o más capas. Capa de piedra triturada clasificada (tamaño nominal 20–40 mm), de un espesor

Compactación con rodillo de 10 a 12 t, con al menos 5 a 8 pasadas a una velocidad de aprox. 25–30 m/min, para lograr la densidad requerida (≥ 95 % Proctor modificado o equivalente).

Aprox. Capa de 100 mm de espesor de polvo de piedra (o material similar) estabilizado con cemento, con un contenido de cemento en torno al 6 % en masa, mezclado uniformemente in situ mediante equipo de mezclado mecánico.

Compactación con rodillo de 10 a 15 t para lograr una densidad de al menos el 95 %, una tolerancia de espesor dentro de ± 5 %, y una superficie firme y estable sin áreas sueltas, blandas o alveolares.

La capa estabilizada deberá curarse durante 2 a 3 días antes de la colocación del concreto.

Se puede instalar una membrana impermeabilizante de PVC/HDPE de alta calidad sobre la capa estabilizada para brindar protección adicional contra el aumento de humedad y mejorar la estabilidad a largo plazo del sistema.

La membrana tendrá juntas completamente selladas y se instalará estrictamente de acuerdo con las instrucciones del fabricante.

Losa de hormigón armado C25/30 (o superior) de espesor mínimo 120 mm, diseñada y detallada según este documento y planos estructurales de proyecto.

Nota: El ingeniero estructural deberá confirmar los espesores y materiales exactos de las capas y podrán ajustarse para adaptarse a las condiciones locales del suelo y a los requisitos de carga.

El diseño de la mezcla de hormigón lo llevará a cabo un laboratorio aprobado de acuerdo con las normas de hormigón pertinentes.

Los agregados deberán ser limpios, duros y duraderos, con un contenido de lodo que no exceda:

Arena: máx. 3 % en masa;

Árido grueso: máx. 1 % en masa.

Se recomienda encarecidamente el uso de cemento de baja contracción, una relación agua-cemento reducida, una clasificación de agregados optimizada y aditivos reductores de agua apropiados para minimizar el agrietamiento temprano.

Los valores típicos de asentamiento (para concreto bombeado) pueden ser:

Descarga en la planta dosificadora: 18–22 cm;

En el sitio durante la colocación: 14 a 16 cm, ajustado a la temperatura ambiente y al tiempo de transporte.

El equipo dosificador se calibrará periódicamente; El contenido de humedad del agregado se medirá con frecuencia y se ajustará la dosis de agua de la mezcla para mantener una relación agua-cemento constante.

El control de calidad en el sitio incluirá pruebas de asentamiento, cubos de resistencia a la compresión y controles visuales de segregación y sangrado.

Superficie que debe ser densa y cerrada, con acabado de llana de madera o escoba ligera, libre de lechadas, polvo y partículas sueltas.

Los acabados tipo espejo con llana eléctrica o demasiado lisos no son aceptables, ya que reducen la unión adhesiva.

No deberán quedar compuestos de curado, selladores, pinturas o imprimadores asfálticos en la superficie destinada a la unión.

Si se utilizan dichos productos, deben eliminarse completamente por medios mecánicos (granallado o esmerilado) antes de la instalación de la vía, exponiendo concreto sano y limpio.

Los taludes transversales y longitudinales garantizarán un rápido drenaje superficial sin agua estancada sobre el hormigón o sobre la vía terminada.

Pistas típicas recomendadas:

Carriles rectos: 0,5-0,8 % de caída transversal.

Curvas y zonas aledañas: hasta 1,0 % , uniformes y sin cambios bruscos.

Las pendientes finales deberán cumplir con los planos de replanteo aprobados y las pautas de World Athletics.

Cuando se ensaye con una regla de 3 m , la desviación no excederá:

· ± 6 mm debajo de la regla en cualquier posición;

· Irregularidades locales no superiores a 3 mm en 1 m.

Los puntos altos se rectificarán mediante esmerilado; Los puntos bajos se rellenarán con compuestos niveladores cementosos compatibles para cumplir con estas tolerancias.

Los cambios de nivel entre la pista, el infield, los areneros, los bordillos y los pavimentos adyacentes deberán ser suaves y sin escalones..

No se permiten bordes bruscos o escalones que puedan dañar los rollos prefabricados o crear un riesgo para la seguridad.

Las ubicaciones de las juntas se planificarán para minimizar la reflexión a través de la superficie de la pista (por ejemplo, alineadas con las líneas de los carriles cuando sea posible en lugar de a través de los carriles).

Las juntas de construcción deberán formarse en escuadra, enchavetarse según sea necesario y estar bien soportadas.

Las juntas frías deben rasparse y limpiarse adecuadamente para garantizar una buena unión entre los vertidos.

Se deben proporcionar juntas de expansión y movimiento en los perímetros, alrededor de las estructuras y en otras interfaces críticas de acuerdo con el diseño estructural.

Las juntas se rellenarán con selladores flexibles no bituminosos compatibles con el adhesivo de poliuretano y el sistema de rieles.

La superficie de las juntas debe estar al ras; El sellador no deberá contaminar las superficies de concreto adyacentes.

Si se utilizan juntas cortadas con sierra, la profundidad generalmente será aproximadamente un tercio del espesor de la losa, con el espaciamiento determinado por el diseño estructural.

Las juntas están destinadas a controlar el agrietamiento; sus ubicaciones se coordinarán con el trazado de la vía en la medida de lo posible.

Todas las grietas visibles se evaluarán antes de la instalación de la vía.

Las grietas activas o las grietas con un ancho superior a 0,3–0,5 mm se deben fresar, limpiar y rellenar con materiales de reparación estructural adecuados (por ejemplo, mortero epoxi o lechadas de reparación de alta resistencia).

No se aceptan craqueos aleatorios e incontrolados; las áreas con grietas extensas o inestables pueden requerir el reemplazo de la losa.

En lugares con mucha lluvia y/o altos niveles de agua subterránea (por ejemplo, sitios costeros tropicales), son esenciales medidas especiales para evitar que la humedad y la presión de vapor levanten la vía o causen ampollas y desprendimiento.

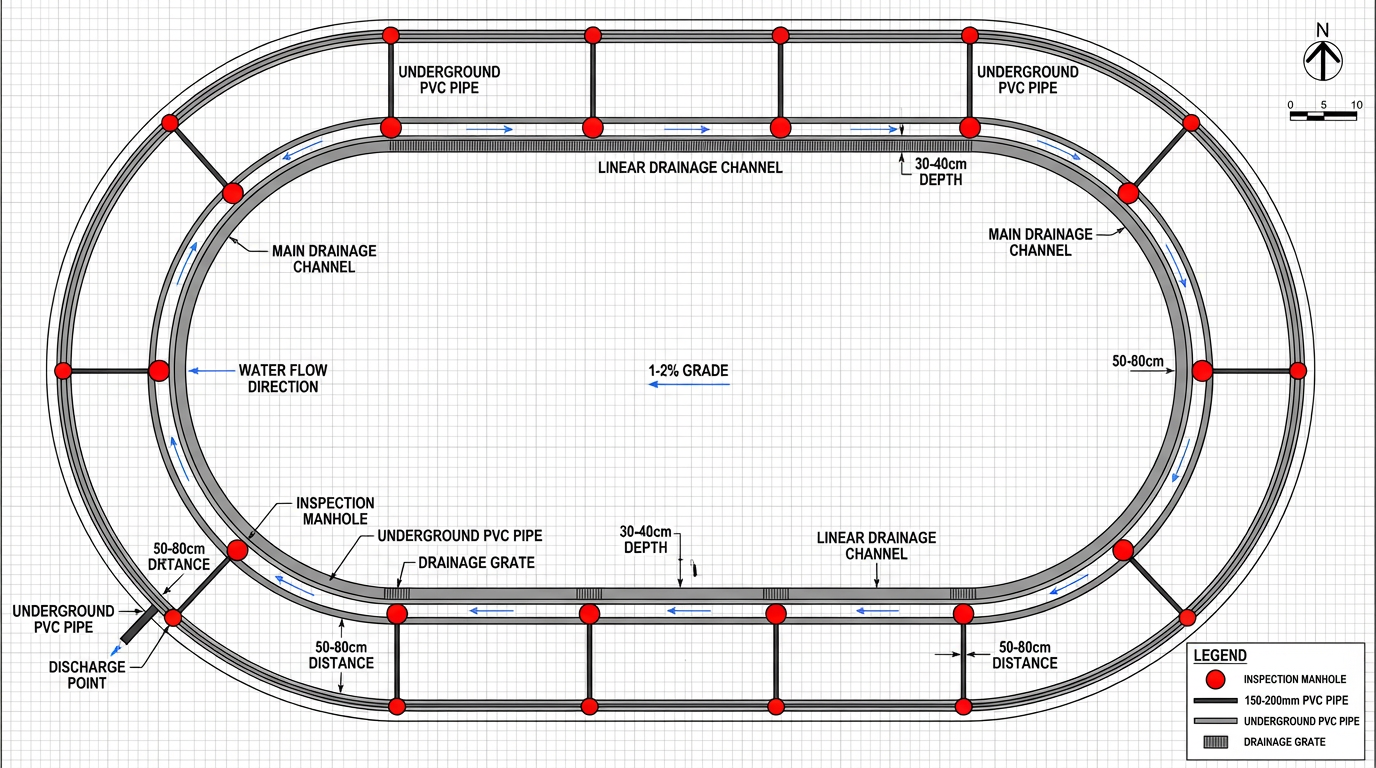

Se deberán proporcionar drenajes perimetrales y drenajes subterráneos internos como se muestra en los planos civiles, con capacidad suficiente para bajar el nivel del agua debajo de la losa e interceptar el flujo de agua lateral.

Los drenajes subterráneos (por ejemplo, tuberías perforadas o tiras de drenaje como tiras de drenaje de 100 mm × 40 mm a aproximadamente 5 m entre centros) deben estar rodeados por agregados de libre drenaje y envueltos con geotextil filtrante para evitar obstrucciones.

Se puede colocar una capa de rotura de capilares (arena limpia o grava fina, de aproximadamente 50 mm de espesor) directamente debajo de la losa para evitar el ascenso capilar.

Cuando el diseño incluya una geomembrana o lámina impermeabilizante:

Se instalará sobre una subbase lisa, compactada y libre de objetos punzantes;

Las uniones deberán estar completamente selladas o soldadas;

La membrana debe protegerse con una capa superior de arena o agregado fino (típicamente 50 mm) antes de colocar el concreto.

Todas las penetraciones (tuberías de drenaje, columnas, etc.) deberán sellarse de forma estanca.

Los niveles terminados alrededor de la vía deberán inclinarse alejándose de la losa de manera que el agua de lluvia se dirija a los desagües, no hacia el.3 Manejo de aguas superficiales

Los niveles terminados alrededor de la vía tendrán una pendiente alejada de la losa de manera que el agua de lluvia se dirija a los desagües, no hacia la vía.

Ninguna área de plantación o banco de tierra deberá estar más alto que el borde de la pista en las proximidades inmediatas, para evitar que la tierra se arrastre hacia la superficie.

El diseño del drenaje deberá tener como objetivo garantizar que no exista presión hidrostática de agua debajo de la losa de concreto.

El agua estancada en zanjas, huecos debajo de la losa o zanjas adyacentes debe mantenerse debajo de la parte inferior de la losa en todo momento.

Las superficies de concreto deben curarse en húmedo (por ejemplo, rocío de agua, arpillera húmeda, mantas de curado) para controlar la contracción y asegurar resistencia y durabilidad adecuadas.

Se recomienda un período mínimo de curado húmedo de 10 días después de la colocación, después del cual se dejará secar la losa antes de instalación de pista de atletismo.

Antes de la instalación de la vía prefabricada, el hormigón deberá tener al menos 28 días , preferiblemente más dependiendo del clima y las condiciones de secado.

La base debe estar limpia, sana y seca, libre de:

Polvo, lechadas y partículas sueltas;

Aceite, grasa, combustible, betún, agentes desmoldantes u otros contaminantes;

Pintura, marcas, adhesivos o cualquier revestimiento extraño.

Si está contaminada, la superficie debe limpiarse mecánicamente (granallado o esmerilado) hasta que quede expuesto el concreto sano.

Los daños causados por otros oficios (cortes, impactos, desconchones) deberán repararse antes de la entrega.

La losa no podrá utilizarse como vía de acceso general para vehículos pesados sin la protección adecuada.

A menos que se acuerde lo contrario con Huadongtrack , la superficie de concreto se preparará de la siguiente manera antes de la aplicación del adhesivo de poliuretano:

Utilice chorro de agua a alta presión u otros medios mecánicos adecuados para eliminar la lechada, las capas superficiales débiles, el polvo y los contaminantes, dejando una superficie de hormigón sana y ligeramente texturizada.

Cuando sea evidente una eflorescencia o una fuerte alcalinidad de la superficie, la superficie puede tratarse con un lavado ácido diluido (p. ej., una solución de ácido clorhídrico de aproximadamente el 8 %), aplicado uniformemente para neutralizar la alcalinidad y grabar ligeramente la superficie.

Después del grabado, la superficie se enjuagará minuciosamente con agua limpia para eliminar todos los residuos y se dejará secar por completo antes de continuar.

El uso de grabado químico estará sujeto a la aprobación del ingeniero y al cumplimiento de las regulaciones locales.

Los puntos bajos y depresiones menores donde el agua pueda acumularse deben repararse utilizando compuestos de parcheo a base de cemento o poliuretano compatibles (por ejemplo, PU mezclado con gránulos finos de caucho o emulsión acrílica con arena de cuarzo y cemento) para lograr los requisitos de planitud definidos en la Sección 5.

Las juntas de movimiento se limpiarán, secarán y rellenarán con un sellador flexible compatible con el sistema adhesivo.

Luego se cortará la junta rellena al ras y, cuando sea necesario, se aplicará una banda de imprimación (por ejemplo, de 50 a 100 mm en cada lado) sobre la zona de la junta antes de la instalación de la vía, de acuerdo con las recomendaciones del fabricante del adhesivo.

Se debe aplicar una imprimación/capa base impermeabilizante adecuada a base de poliuretano o epoxi a toda la superficie de concreto con las tasas de cobertura recomendadas por el fabricante del adhesivo, con el fin de:

Mejorar la adherencia del adhesivo de poliuretano;

Reducir el polvo residual;

Proporciona una barrera adicional contra la humedad.

El control adecuado de la humedad es fundamental para prevenir la formación de ampollas y la desunión cuando se utilizan adhesivos de poliuretano.

En el momento de la instalación, el hormigón debe estar suficientemente seco. Como orientación:

El contenido de humedad en masa debe ser ≤ 4 %; y/o

La humedad relativa (HR) in situ debe ser ≤ 75 % a una profundidad de 40 a 50 mm (donde estén disponibles las pruebas de HR).

Prueba de lámina de plástico:

Pegue con cinta adhesiva una lámina de polietileno transparente de 1 m × 1 m sobre la superficie de concreto con todos los bordes sellados.

Después de 24 horas , no habrá:

· No habrá condensación visible en la parte inferior de la lámina; y

· Sin oscurecimiento de la superficie de concreto debajo de la lámina.

La condensación persistente u oscurecimiento indica humedad excesiva; Se debe posponer la instalación y considerar medidas adicionales de secado/mitigación.

Humedad de construcción remanente en la losa.

Agua subterránea o agua depositada debajo de la losa donde el drenaje o las membranas son inadecuados.

Agua de limpieza, lluvia o zonas adyacentes superiores que escurre hacia la losa.

Agua libre visible en la base.

Concreto saturado o parches húmedos que quedan después de 24 horas de clima seco.

Humedad ascendente visible como bandas oscuras a lo largo de juntas o grietas.

Mejorar el drenaje y eliminar el agua estancada en las zanjas circundantes.

Mejore la ventilación y permita más tiempo de secado.

Cuando sea necesario y técnicamente factible, aplique un sistema de mitigación de humedad aprobado (por ejemplo, barrera de humedad epoxi) después de consultar con Huadongtrack.

Desde la finalización de la losa de hormigón hasta la instalación de la vía:

La losa no se utilizará como camino de acceso general ni como área de almacenamiento a largo plazo.

Quedan estrictamente prohibidos los derrames de combustible, fugas de aceite, trabajos de pintura o productos bituminosos sobre la losa.

No se cortarán canales adicionales ni servicios integrados en la losa sin aprobación.

Los equipos pesados (grúas, plataformas móviles, andamios) deberán estar apoyados sobre tablas o placas para distribuir las cargas y evitar daños.

La superficie se mantendrá limpia barriéndola periódicamente; El barro y los escombros de la construcción se eliminarán prontamente.

Cualquier contaminación o daño causado durante este período será subsanado por el contratista civil sin coste alguno para el instalador o fabricante de la vía.

Antes del Una vez instalado el sistema de vías prefabricadas GODER® , la base de concreto será inspeccionada conjuntamente por el ingeniero/cliente, el contratista civil y Huadongtrack/instalador de vías.

Como mínimo, se deberán confirmar por escrito los siguientes puntos:

La disposición de la base, los niveles y las pendientes están de acuerdo con los planos aprobados.

El acabado superficial, la planitud y las juntas cumplen con las Secciones 5 y 6 de este documento.

El drenaje subterráneo y, cuando corresponda, la geomembrana/barrera contra la humedad se han instalado según lo diseñado.

El concreto está completamente curado, estructuralmente sano, limpio y libre de contaminación.

Las condiciones de humedad cumplen con los criterios de la Sección 9, respaldados por registros de pruebas o pruebas en el sitio.

Se han completado todas las reparaciones necesarias de grietas, juntas y defectos.

La base se entrega al instalador de vías en buenas condiciones y estará protegida de daños mayores.