การเข้าชม: 0 ผู้แต่ง: บรรณาธิการเว็บไซต์ เวลาเผยแพร่: 31-12-2568 ที่มา: เว็บไซต์

เอกสารนี้กำหนดข้อกำหนดทางเทคนิคขั้นต่ำสำหรับการออกแบบ การก่อสร้าง และการควบคุมความชื้นของฐานคอนกรีตเสริมเหล็กที่มีจุดประสงค์เพื่อรับ ระบบลู่วิ่งกรีฑาสังเคราะห์สำเร็จรูป GODER®.

การปฏิบัติตามข้อกำหนดเหล่านี้เป็นเงื่อนไขเบื้องต้นสำหรับ:

ความถูกต้องของการรับประกันผลิตภัณฑ์ Huadongtrack สำหรับระบบ GODER®; และ

บรรลุประสิทธิภาพตามที่ระบุไว้ใน World Athletics สำหรับสนามกรีฑาสังเคราะห์

ข้อกำหนดเหล่านี้ใช้กับ:

· ลู่วิ่งมาตรฐานและลู่อุ่นเครื่อง 400 ม.

· พื้นที่กิจกรรม พื้นที่จัดกิจกรรม และโซนเสริมที่จะติดตั้งระบบ GODER®

ออกแบบและสร้างฐานคอนกรีต ฐานย่อย และระบบระบายน้ำตามเอกสารนี้และแบบโครงการ

มอบผลการทดสอบและข้อมูลตามที่สร้างขึ้นทั้งหมดให้กับลูกค้าและถึง หัวตงแทรค / ช่างติดตั้งราง.

ตรวจสอบฐานด้วยสายตาและดำเนินการทดสอบง่ายๆ ก่อนการติดตั้ง

ยืนยันเป็นลายลักษณ์อักษรว่าฐานเป็นที่ยอมรับหรืออธิบายมาตรการแก้ไขที่จำเป็น

ตรวจสอบให้แน่ใจว่าข้อกำหนดเหล่านี้รวมอยู่ในข้อกำหนดและสัญญางานโยธา

ประสานงานรูปแบบการออกแบบกับ Huadongtrack ก่อนการก่อสร้าง

ฐานคอนกรีตจะต้องได้รับการออกแบบและดำเนินการตามมาตรฐานแห่งชาติที่เกี่ยวข้อง และในกรณีที่เกี่ยวข้อง:

· กรีฑาโลก – คู่มือสิ่งอำนวยความสะดวกสำหรับลู่วิ่งและสนาม (ฉบับล่าสุด)

· EN 14877:2013 – พื้นผิวสังเคราะห์สำหรับพื้นที่กีฬากลางแจ้ง

· แนวปฏิบัติทางวิศวกรรมที่ดีสำหรับแผ่นพื้นคอนกรีตบนเกรดในสภาพเขตร้อน มีฝนตกหนัก และน้ำใต้ดินสูง

แผ่นพื้นคอนกรีตเสริมเหล็กบนฐานย่อยที่เตรียมไว้และอัดแน่น เหมาะสำหรับการยึดติดแบบเต็มด้วยกาวโพลียูรีเทนและ GODER® ลูกกลิ้งยางสำเร็จรูป.

ความหนาของโครงสร้างที่กำหนด: 100–125 มม. เว้นแต่จะระบุไว้เป็นอย่างอื่นโดยการออกแบบโครงสร้าง

ความหนาจะต้องสม่ำเสมอและเพียงพอที่จะรับน้ำหนักการออกแบบทั้งหมดโดยไม่มีการแตกร้าวหรือการทรุดตัวมากเกินไป

กำลังรับแรงอัดลักษณะเฉพาะขั้นต่ำ: C25/30 (หรือ ≥ 25 MPa ที่ 28 วัน)

อัตราส่วนน้ำต่อซีเมนต์สูงสุด: 0.55

ต้องใช้การกักเก็บอากาศและส่วนผสมเพิ่มตามความจำเป็นเพื่อให้เกิดความสามารถในการทำงานและความทนทานในสภาพอากาศในท้องถิ่น

ลวดตาข่ายเชื่อม (เช่น BRC A8 หรือเทียบเท่า) หรือเหล็กเส้นตามการออกแบบโครงสร้าง

การเสริมแรงอยู่ในตำแหน่งที่สามบนของความหนาของแผ่นคอนกรีต โดยมีฝาปิดเพียงพอ (โดยทั่วไปคือ 30–40 มม.)

ต้องจัดให้มีรอบ การทอดสมอ และส่วนรองรับที่เหมาะสมเพื่อลดการแตกร้าวและหลีกเลี่ยงการเคลื่อนตัวระหว่างการเทคอนกรีต

หินบดอัดหรือชั้นกรวดที่มีความหนาเพียงพอตามการออกแบบ (โดยทั่วไปขั้นต่ำ 150–200 มม.)

การบดอัดให้มี Modified Proctor อย่างน้อย 95 % หรือเทียบเท่า

ฐานย่อยจะต้องมีการพิสูจน์อักษรเพื่อระบุและแก้ไขจุดอ่อน

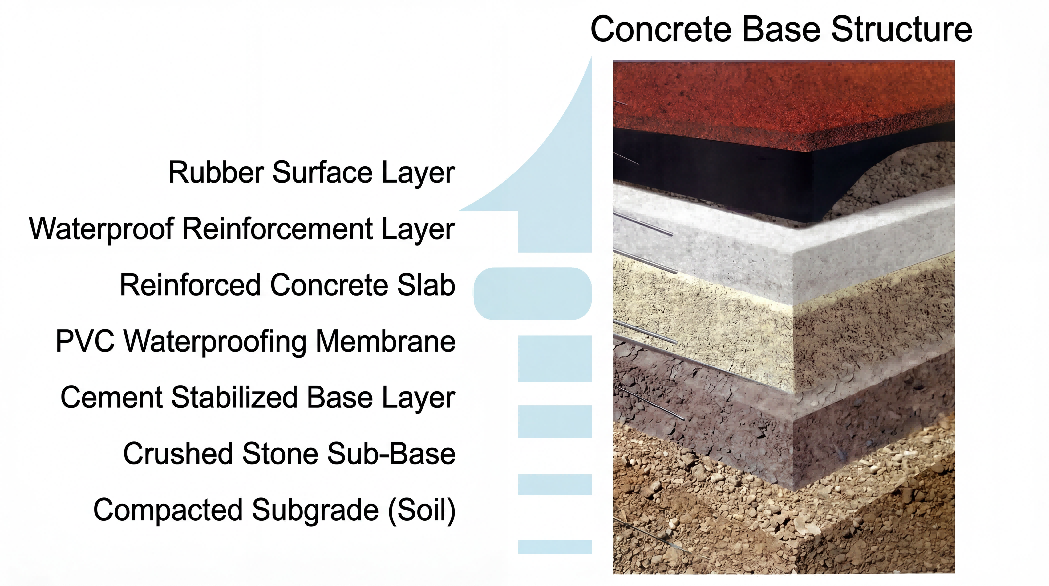

ในกรณีที่ไม่ได้ระบุไว้เป็นอย่างอื่นโดยการออกแบบโครงสร้าง การสร้างฐานทั่วไปที่เหมาะสมสำหรับระบบ GODER® อาจประกอบด้วย:

ดินที่มีอยู่จะถูกบดอัดและม้วนพิสูจน์อักษรเพื่อให้ได้ชั้นรับน้ำหนักที่แน่นหนาและสม่ำเสมอ ปราศจากจุดอ่อนและวัสดุอินทรีย์

ชั้นหินบดเกรดหนา อย่างน้อย 300 มม. (ขนาดระบุ 20–40 มม.) วางและบดอัดเป็นชั้นเดียวหรือหลายชั้น

การบดอัดด้วยลูกกลิ้งขนาด 10–12 ตัน โดยผ่านอย่างน้อย 5–8 รอบ ด้วยความเร็วประมาณ 25–30 ม./นาที เพื่อให้ได้ความหนาแน่นที่ต้องการ (≥ 95 % Modified Proctor หรือเทียบเท่า)

ประมาณ ชั้นหินที่มีความเสถียรของซีเมนต์หนา 100 มม. (หรือวัสดุที่คล้ายกัน) โดยมีปริมาณซีเมนต์ประมาณ 6 % โดยมวล ผสมอย่างเท่าเทียมกันที่ไซต์งานโดยใช้อุปกรณ์ผสมเชิงกล

การบดอัดด้วยลูกกลิ้ง 10–15 ตันเพื่อให้ได้ความหนาแน่นอย่างน้อย 95 % ความทนทานต่อความหนาภายใน ± 5 % และพื้นผิวที่มั่นคงและมั่นคงโดยไม่มีพื้นที่หลวม อ่อนนุ่ม หรือรวงผึ้ง

ชั้นที่เสถียรจะต้องบ่มเป็นเวลา 2-3 วันก่อนการเทคอนกรีต

อาจติดตั้งเมมเบรนกันซึม PVC/HDPE คุณภาพสูงเหนือชั้นที่มีความเสถียร เพื่อให้การป้องกันเพิ่มเติมต่อความชื้นที่เพิ่มขึ้น และเพื่อปรับปรุงความเสถียรของระบบในระยะยาว

เมมเบรนจะต้องมีข้อต่อที่ปิดสนิทและติดตั้งอย่างเคร่งครัดตามคำแนะนำของผู้ผลิต

แผ่นคอนกรีตเสริมเหล็ก C25/30 หนาขั้นต่ำ 120 มม. (หรือสูงกว่า) ออกแบบและให้รายละเอียดตามเอกสารนี้และแบบโครงสร้างโครงการ

หมายเหตุ: ความหนาและวัสดุของชั้นที่แน่นอนจะต้องได้รับการยืนยันโดยวิศวกรโครงสร้าง และอาจปรับเปลี่ยนให้เหมาะสมกับสภาพดินในท้องถิ่นและข้อกำหนดในการรับน้ำหนัก

การออกแบบส่วนผสมคอนกรีตจะต้องดำเนินการโดยห้องปฏิบัติการที่ได้รับอนุมัติตามมาตรฐานคอนกรีตที่เกี่ยวข้อง

มวลรวมต้องสะอาด แข็ง และทนทาน โดยมีปริมาณโคลนไม่เกิน:

ทราย: สูงสุด 3 % โดยมวล;

รวมหยาบ: สูงสุด 1 % โดยมวล

แนะนำให้ใช้ซีเมนต์ที่มีการหดตัวต่ำ ลดอัตราส่วนน้ำต่อซีเมนต์ การจัดลำดับมวลรวมที่เหมาะสม และส่วนผสมลดน้ำที่เหมาะสมเพื่อลดการแตกร้าวตั้งแต่อายุยังน้อย

ค่าการตกต่ำโดยทั่วไป (สำหรับคอนกรีตที่ถูกสูบ) อาจเป็น:

เมื่อปล่อยพืชผสม: 18–22 ซม.

เมื่อติดตั้งระหว่างติดตั้ง: 14–16 ซม. ปรับให้เหมาะกับอุณหภูมิแวดล้อมและระยะเวลาในการเคลื่อนย้าย

อุปกรณ์การผสมจะต้องมีการสอบเทียบอย่างสม่ำเสมอ ปริมาณความชื้นรวมจะต้องวัดบ่อยๆ และผสมปริมาณน้ำผสมเพื่อรักษาอัตราส่วนน้ำต่อซีเมนต์ให้สม่ำเสมอ

การควบคุมคุณภาพในสถานที่ต้องรวมถึงการทดสอบการตกตะกอน ลูกบาศก์กำลังรับแรงอัด และการตรวจสอบด้วยสายตาเพื่อดูการแยกตัวและการตกเลือด

พื้นผิวมีความหนาแน่นและปิด ตกแต่งด้วยไม้ลอยหรือไม้กวาดสีอ่อน ปราศจากสิ่งเจือปน ฝุ่น และอนุภาคหลวม

ไม่อนุญาตให้ใช้เกรียงฉาบไฟฟ้าหรือพื้นผิวเรียบเกินไป เนื่องจากจะทำให้การยึดเกาะของกาวลดลง

จะต้องไม่มีสารบ่ม ยาแนว สี หรือสีรองพื้นแอสฟัลต์หลงเหลืออยู่บนพื้นผิวที่ใช้สำหรับการยึดติด

หากใช้ผลิตภัณฑ์ดังกล่าว จะต้องกำจัดออกให้หมดด้วยวิธีการทางกล (การยิงระเบิดหรือบด) ก่อนทำการติดตั้งราง เผยให้เห็นเสียง และทำความสะอาดคอนกรีต

การตกข้ามและการไล่ระดับตามยาวจะต้องทำให้การระบายน้ำบนพื้นผิวรวดเร็วโดยไม่มีน้ำนิ่งบนคอนกรีตหรือบนรางสำเร็จรูป

ทางลาดที่แนะนำโดยทั่วไป:

เลนตรง: 0.5–0.8 % ข้ามทาง

ส่วนโค้งและพื้นที่โดยรอบ: สูงถึง 1.0 % สม่ำเสมอและไม่มีการเปลี่ยนแปลงอย่างกะทันหัน

ความลาดชันขั้นสุดท้ายจะต้องเป็นไปตามแบบกำหนดเส้นทางที่ได้รับอนุมัติและแนวปฏิบัติของกรีฑาโลก

เมื่อทดสอบด้วย แนวตรง 3 เมตร ค่าเบี่ยงเบนจะต้องไม่เกิน:

· ± 6 มม. ใต้แนวตรงที่ตำแหน่งใดๆ

· ความผิดปกติในพื้นที่ไม่เกิน 3 มม. มากกว่า 1 ม.

จุดสูงต้องได้รับการแก้ไขโดยการเจียร จุดต่ำจะต้องเต็มไปด้วยสารประกอบปรับระดับซีเมนต์ที่เข้ากันได้เพื่อให้เป็นไปตามความคลาดเคลื่อนเหล่านี้

การเปลี่ยนแปลงระดับระหว่างลู่วิ่ง สนามใน หลุมทราย ขอบถนน และทางเท้าที่อยู่ติดกัน จะ ต้องราบรื่นและไม่มีขั้นบันได.

ไม่อนุญาตให้มีขอบหรือขั้นบันไดที่กะทันหันซึ่งอาจทำให้ม้วนสำเร็จรูปเสียหายหรือก่อให้เกิดอันตรายต่อความปลอดภัยได้

ตำแหน่งร่วมจะต้องได้รับการวางแผนเพื่อลดการสะท้อนผ่านพื้นผิวแทร็ก (เช่น จัดให้สอดคล้องกับเส้นช่องทางเดินรถหากทำได้ แทนที่จะข้ามช่องทางเดินรถ)

ข้อต่อก่อสร้างจะต้องเป็นรูปสี่เหลี่ยมจัตุรัส ตอกหมุดตามความจำเป็นและรองรับอย่างดี

ข้อต่อเย็นต้องมีความหยาบและทำความสะอาดอย่างเหมาะสมเพื่อให้แน่ใจว่ามีการยึดเกาะที่ดีระหว่างการเท

ข้อต่อการขยายตัวและการเคลื่อนที่จะต้องจัดให้มีที่เส้นรอบวง รอบๆ โครงสร้าง และที่ส่วนต่อประสานที่สำคัญอื่นๆ ตามการออกแบบโครงสร้าง

ข้อต่อจะต้องเต็มไปด้วยสารเคลือบหลุมร่องฟันที่ยืดหยุ่นและไม่ใช่บิทูมินัส ซึ่งเข้ากันได้กับกาวโพลียูรีเทนและระบบราง

พื้นผิวของข้อต่อจะต้องเรียบเสมอกัน น้ำยาซีลต้องไม่ปนเปื้อนพื้นผิวคอนกรีตที่อยู่ติดกัน

หากใช้ข้อต่อเลื่อยตัด โดยทั่วไปความลึกจะอยู่ที่ประมาณหนึ่งในสามของความหนาของแผ่นพื้น โดยระยะห่างจะกำหนดโดยการออกแบบโครงสร้าง

ข้อต่อมีไว้เพื่อควบคุมการแตกร้าว สถานที่ตั้งจะต้องประสานกับผังเส้นทางเท่าที่จะเป็นไปได้

รอยแตกที่มองเห็นได้ทั้งหมดจะต้องได้รับการประเมินก่อนการติดตั้งราง

รอยแตกร้าวที่เกิดอยู่หรือรอยแตกร้าวที่มีความกว้างมากกว่า 0.3–0.5 มม. จะต้องได้รับการจัดเส้นทาง ทำความสะอาด และเติมด้วยวัสดุซ่อมแซมโครงสร้างที่เหมาะสม (เช่น ปูนอีพ็อกซี่หรือยาแนวซ่อมแซมที่มีความแข็งแรงสูง)

การแคร็กแบบสุ่มที่ไม่สามารถควบคุมได้นั้นไม่เป็นที่ยอมรับ บริเวณที่มีรอยแตกร้าวกว้างหรือไม่มั่นคงอาจต้องเปลี่ยนแผ่นพื้น

ในสถานที่ที่มีปริมาณน้ำฝนสูงและ/หรือระดับน้ำใต้ดินสูง (เช่น พื้นที่ชายฝั่งทะเลเขตร้อน) มาตรการพิเศษมีความจำเป็นเพื่อป้องกันความชื้นและความดันไอจากการยกรางหรือทำให้เกิดพองและหลุดลอก

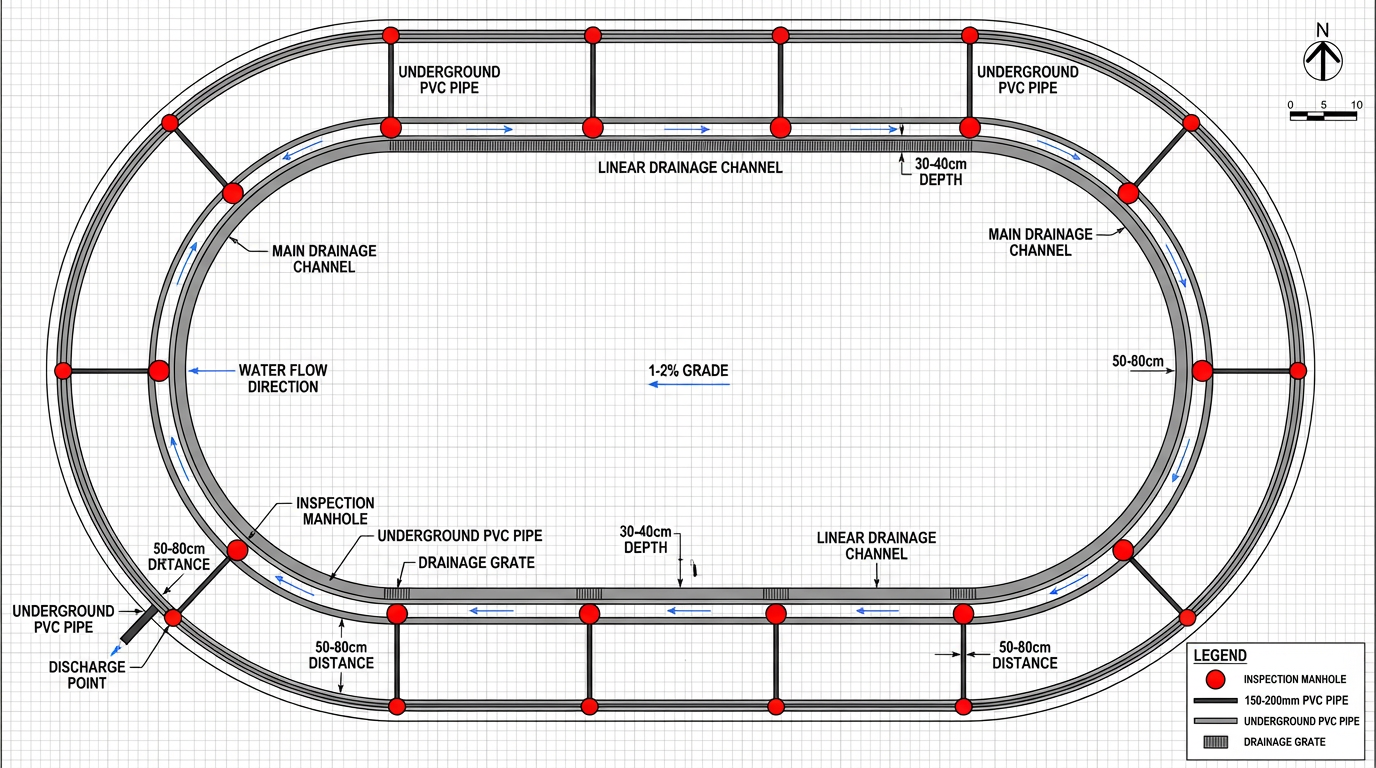

ท่อระบายน้ำปริมณฑลและท่อระบายน้ำใต้ผิวดินภายในจะต้องจัดให้มีตามที่แสดงในแบบโยธา โดยมีความสามารถเพียงพอที่จะลดระดับน้ำให้ต่ำกว่าพื้นและสกัดกั้นการไหลของน้ำด้านข้าง

ท่อระบายน้ำใต้ผิวดิน (เช่น ท่อที่มีรูพรุนหรือแถบท่อระบายน้ำ เช่น แถบท่อระบายน้ำขนาด 100 มม. x 40 มม. ที่ระยะศูนย์กลางประมาณ 5 ม.) จะต้องล้อมรอบด้วยมวลรวมที่ระบายน้ำได้โดยอิสระ และห่อด้วยผ้าใยกรองเพื่อป้องกันการอุดตัน

อาจวางชั้นแตกของเส้นเลือดฝอย (ทรายสะอาดหรือกรวดละเอียด ความหนาประมาณ 50 มม.) ไว้ใต้แผ่นคอนกรีตโดยตรง เพื่อป้องกันไม่ให้เส้นเลือดฝอยขึ้น

ในกรณีที่การออกแบบมี geomembrane หรือแผ่นกันซึม:

จะต้องติดตั้งบนฐานย่อยที่เรียบและอัดแน่นโดยไม่มีของมีคม

ข้อต่อจะต้องติดเทปหรือเชื่อมทั้งหมด

เมมเบรนจะต้องได้รับการปกป้องด้วยทรายหรือชั้นรวมละเอียดด้านบน (โดยทั่วไปคือ 50 มม.) ก่อนที่จะวางคอนกรีต

การเจาะใด ๆ (ท่อระบายน้ำ เสา ฯลฯ) จะต้องปิดผนึกกันน้ำ

ระดับที่เสร็จสิ้นแล้วรอบๆ รางจะต้องลาดเอียงออกไปจากพื้นเพื่อให้น้ำจากพายุถูกส่งไปยังท่อระบายน้ำ ไม่ใช่ไปทาง 3 การจัดการน้ำผิวดิน

ระดับที่เสร็จสิ้นแล้วรอบๆ รางรถไฟจะต้องลาดเอียงออกไปจากพื้นเพื่อให้น้ำจากพายุถูกส่งไปยังท่อระบายน้ำ ไม่ใช่ไปทางราง

ห้ามพื้นที่ปลูกหรือตลิ่งดินสูงกว่าขอบรางในบริเวณใกล้เคียง เพื่อหลีกเลี่ยงการชะล้างดินลงบนพื้นผิว

การออกแบบการระบายน้ำต้องมีจุดมุ่งหมายเพื่อให้แน่ใจว่า ไม่มีแรงดันน้ำอุทกสถิต อยู่ใต้แผ่นคอนกรีต

น้ำนิ่งในร่องลึก ช่องว่างใต้แผ่นพื้น หรือคูน้ำที่อยู่ติดกัน จะต้องเก็บไว้ใต้แผ่นพื้นตลอดเวลา

พื้นผิวคอนกรีตจะต้อง บ่มด้วยความชื้น (เช่น ละอองน้ำ ผ้ากระสอบเปียก ผ้าห่มบ่ม) เพื่อควบคุมการหดตัวและรับรองความแข็งแรงและความทนทานที่เพียงพอ

แนะนำให้ใช้ ระยะเวลาการบ่มแบบเปียกขั้นต่ำ 10 วัน หลังจากวาง หลังจากนั้นจะต้องปล่อยให้แผ่นพื้นแห้งก่อน การติดตั้งลู่วิ่ง.

ก่อนการติดตั้งรางสำเร็จรูป คอนกรีตจะต้อง มีอายุอย่างน้อย 28 วัน และควรมีอายุมากกว่านั้น ขึ้นอยู่กับสภาพอากาศและสภาวะการแห้ง

ฐานต้องสะอาด แข็งแรง และแห้ง ปราศจาก:

ฝุ่น คราบสกปรก และอนุภาคหลวม

น้ำมัน จาระบี เชื้อเพลิง บิทูเมน สารปล่อยหรือสารปนเปื้อนอื่น ๆ

สี เครื่องหมาย กาว หรือสารเคลือบแปลกปลอมใดๆ

หากมีการปนเปื้อน พื้นผิวจะต้องได้รับการทำความสะอาดด้วยเครื่องจักร (การยิงระเบิดหรือการเจียร) จนกระทั่งคอนกรีตแข็งแรงถูกเปิดออก

ความเสียหายที่เกิดจากการค้าอื่นๆ (การตัด การกระแทก การบิ่น) จะต้องได้รับการซ่อมแซมก่อนส่งมอบ

พื้นดังกล่าวจะต้องไม่ถูกใช้เป็นถนนทางเข้าทั่วไปสำหรับยานพาหนะหนักโดยไม่มีการป้องกันที่เพียงพอ

เว้นแต่จะตกลงเป็นอย่างอื่น หัวตงแทรค ต้องเตรียมพื้นผิวคอนกรีตดังนี้ก่อนทากาวโพลียูรีเทน:

ใช้เครื่องฉีดน้ำแรงดันสูงหรือวิธีการอื่นๆ ที่เหมาะสมเพื่อขจัดคราบ ชั้นผิวที่อ่อนแอ ฝุ่นและสิ่งปนเปื้อน ทิ้งเสียงไว้เป็นพื้นผิวคอนกรีตที่มีพื้นผิวเล็กน้อย

ในกรณีที่เห็นได้ชัดว่ามีการออกดอกหรือความเป็นด่างของพื้นผิวสูง พื้นผิวอาจได้รับการบำบัดด้วยการล้างด้วยกรดเจือจาง (เช่น สารละลายกรดไฮโดรคลอริกประมาณ 8 เปอร์เซ็นต์) ทาอย่างสม่ำเสมอเพื่อทำให้ความเป็นด่างเป็นกลางและกัดผิวเล็กน้อย

หลังจากการแกะสลัก พื้นผิวจะต้องถูกล้างให้สะอาดด้วยน้ำสะอาดเพื่อขจัดสิ่งตกค้างทั้งหมด และปล่อยให้แห้งสนิทก่อนดำเนินการต่อ

การใช้การกัดด้วยสารเคมีจะต้องได้รับอนุมัติจากวิศวกรและปฏิบัติตามข้อบังคับท้องถิ่น

จุดต่ำและการกดทับเล็กน้อยที่อาจเกิดน้ำในบ่อจะต้องซ่อมแซมโดยใช้ส่วนผสมของซีเมนต์หรือโพลียูรีเทนที่เข้ากันได้ (เช่น PU ผสมกับเม็ดยางละเอียด หรืออะคริลิกอิมัลชันกับทรายควอทซ์และซีเมนต์) เพื่อให้ได้ข้อกำหนดความเรียบตามที่กำหนดไว้ในส่วนที่ 5

ข้อต่อการเคลื่อนตัวจะต้องทำความสะอาด เช็ดให้แห้ง และเติมด้วยน้ำยาซีลยืดหยุ่นที่เข้ากันได้กับระบบกาว

รอยต่อที่เติมแล้วจะต้องถูกตัดออก และหากจำเป็น ให้ใช้แถบสีรองพื้น (เช่น 50–100 มม. ในแต่ละด้าน) เหนือโซนรอยต่อก่อนการติดตั้งราง ตามคำแนะนำของผู้ผลิตกาว

ควรใช้สีรองพื้นโพลียูรีเทนหรืออีพอกซี/สีรองพื้นกันซึมที่เหมาะสมกับพื้นผิวคอนกรีตทั้งหมดตามอัตราการครอบคลุมที่แนะนำโดยผู้ผลิตกาว เพื่อ:

ปรับปรุงการยึดเกาะของกาวโพลียูรีเทน

ลดฝุ่นตกค้าง

จัดให้มีเกราะป้องกันความชื้นเพิ่มเติม

การควบคุมความชื้นอย่างเหมาะสมเป็น สิ่งสำคัญ ในการป้องกันพุพองและการหลุดลอกเมื่อใช้กาวโพลียูรีเทน

ในขณะที่ติดตั้ง คอนกรีตจะต้องแห้งเพียงพอ เพื่อเป็นแนวทาง:

ปริมาณความชื้นโดยมวลควรอยู่ที่ ≤ 4 %; และ/หรือ

ความชื้นสัมพัทธ์ในแหล่งกำเนิด (RH) ควรเป็น ≤ 75 % ที่ความลึก 40–50 มม. (หากมีการทดสอบ RH)

การทดสอบแผ่นพลาสติก:

ติดแผ่นโพลีเอทิลีนใสขนาด 1 ม. × 1 ม. ลงบนพื้นผิวคอนกรีตโดยปิดขอบทั้งหมด

หลังจากผ่านไป 24 ชั่วโมง จะต้อง:

· ไม่มีการควบแน่นที่ด้านล่างของแผ่น; และ

· ผิวคอนกรีตไม่คล้ำใต้แผ่น

การควบแน่นหรือการควบแน่นอย่างต่อเนื่องบ่งชี้ว่ามีความชื้นมากเกินไป ควรเลื่อนการติดตั้งออกไปและพิจารณามาตรการทำให้แห้ง/บรรเทาเพิ่มเติม

ความชื้นในการก่อสร้างที่เหลืออยู่ในแผ่นพื้น

น้ำบาดาลหรือน้ำที่เกาะอยู่ใต้แผ่นพื้นซึ่งมีการระบายน้ำหรือเมมเบรนไม่เพียงพอ

น้ำจากการทำความสะอาด ฝนตกหรือพื้นที่สูงกว่าที่อยู่ติดกันระบายลงสู่แผ่นพื้น

มีน้ำเปล่าที่มองเห็นได้บนฐาน

คอนกรีตอิ่มตัวหรือแผ่นชื้นที่เหลืออยู่หลังจากสภาพอากาศแห้งเป็นเวลา 24 ชั่วโมง

ความชื้นที่เพิ่มขึ้นมองเห็นเป็นแถบสีเข้มตามข้อต่อหรือรอยแตก

ปรับปรุงการระบายน้ำและกำจัดน้ำขังในร่องลึกโดยรอบ

เพิ่มการระบายอากาศและให้เวลาในการอบแห้งนานขึ้น

ในกรณีที่จำเป็นและเป็นไปได้ทางเทคนิค ให้ใช้ระบบลดความชื้นที่ได้รับอนุมัติ (เช่น อีพ็อกซี่กั้นความชื้น) หลังจากปรึกษาหารือกับ Huadongtrack

ตั้งแต่การปูแผ่นพื้นคอนกรีตจนเสร็จสิ้นจนถึงการติดตั้งราง:

แผ่นพื้น ห้าม ใช้ เป็นถนนทางเข้าทั่วไปหรือพื้นที่จัดเก็บระยะยาว

ห้ามมิให้มีการรั่วไหลของน้ำมันเชื้อเพลิง การรั่วไหลของน้ำมัน งานสี หรือผลิตภัณฑ์บิทูมินัสบนพื้นโดยเด็ดขาด

ห้ามตัดการไล่ล่าหรือบริการฝังตัวเพิ่มเติมลงในแผ่นพื้นโดยไม่ได้รับการอนุมัติ

อุปกรณ์หนัก (เครน แท่นเคลื่อนที่ นั่งร้าน) จะต้องได้รับการรองรับบนกระดานหรือเพลท เพื่อกระจายน้ำหนักและป้องกันความเสียหาย

พื้นผิวจะต้องสะอาดโดยการกวาดอย่างสม่ำเสมอ โคลนและเศษการก่อสร้างจะต้องถูกกำจัดออกทันที

การปนเปื้อนหรือความเสียหายใด ๆ ที่เกิดขึ้นในช่วงเวลานี้จะต้องได้รับการแก้ไขโดยผู้รับเหมาทางแพ่งโดยไม่คิดค่าใช้จ่ายใด ๆ กับผู้ติดตั้งหรือผู้ผลิตราง

ก่อนที่จะ มีการติดตั้งระบบ รางสำเร็จรูป GODER® ฐานคอนกรีตจะต้องได้รับการตรวจสอบร่วมกันโดยวิศวกร / ลูกค้า ผู้รับเหมางานโยธา และผู้ติดตั้ง Huadongtrack / Track

อย่างน้อยที่สุด รายการต่อไปนี้จะต้องได้รับการยืนยันเป็นลายลักษณ์อักษร:

เค้าโครงฐาน ระดับ และความลาดชันเป็นไปตามแบบที่ได้รับอนุมัติ

การตกแต่งพื้นผิว ความเรียบ และรอยต่อเป็นไปตามส่วนที่ 5 และ 6 ของเอกสารนี้

มีการติดตั้งการระบายน้ำใต้พื้นผิว และ geomembrane / แผ่นกั้นความชื้น (ถ้ามี) ตามที่ออกแบบไว้

คอนกรีตได้รับการบ่มอย่างสมบูรณ์ มีโครงสร้างแข็งแรง สะอาด และปราศจากการปนเปื้อน

สภาพความชื้นเป็นไปตามเกณฑ์ในส่วนที่ 9 ซึ่งสนับสนุนโดยบันทึกการทดสอบหรือการทดสอบในสถานที่

การซ่อมแซมรอยแตกร้าว ข้อต่อ และข้อบกพร่องที่จำเป็นทั้งหมดเสร็จสิ้นแล้ว

ฐานถูกส่งมอบให้กับผู้ติดตั้งรางในสภาพดี และจะได้รับการปกป้องจากความเสียหายเพิ่มเติม